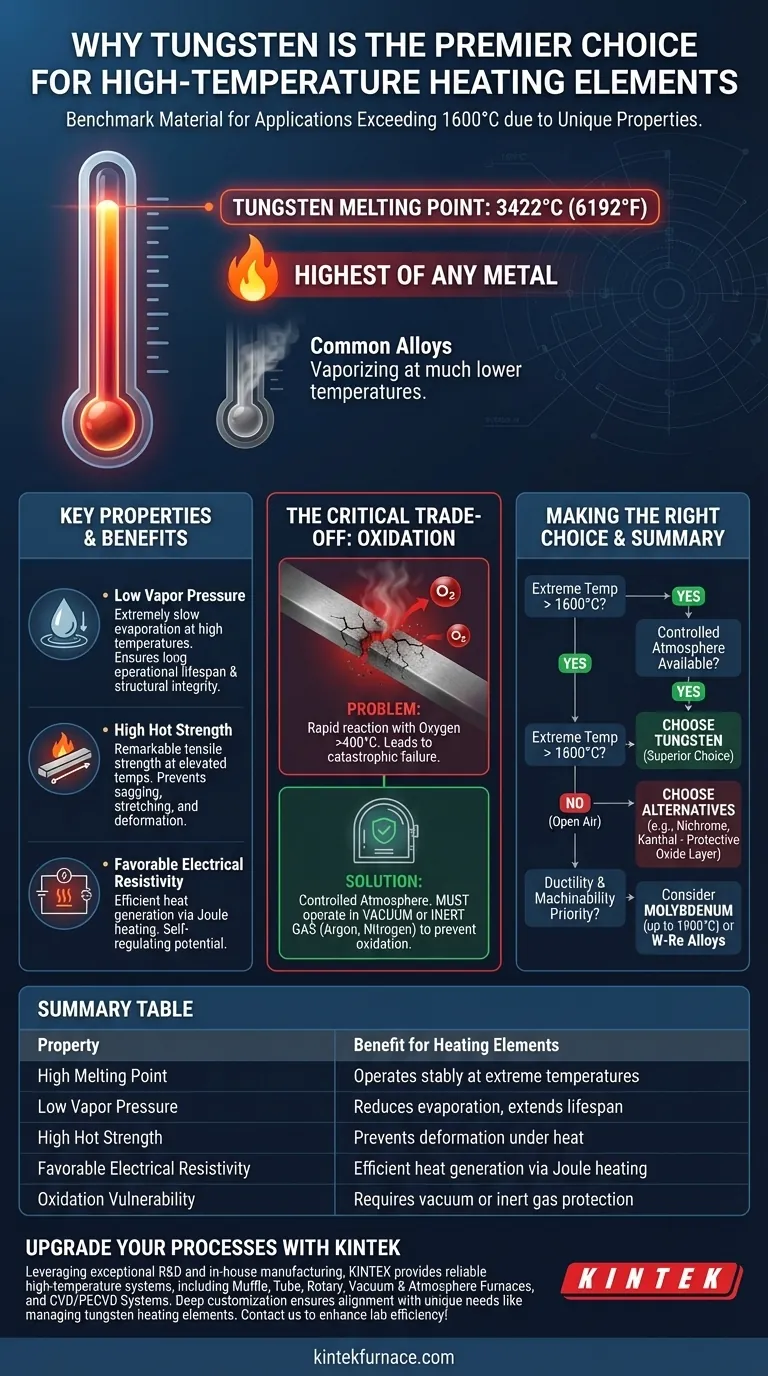

Im Kern ist Wolfram für Hochtemperatur-Heizelemente geeignet, weil es den höchsten Schmelzpunkt aller Metalle besitzt. Dies ermöglicht es ihm, bei Temperaturen fest und stabil zu bleiben, bei denen die meisten anderen Materialien bereits verdampft wären. Diese grundlegende Eigenschaft macht es zum Referenzmaterial für Anwendungen über 1600 °C.

Während sein hoher Schmelzpunkt das herausragende Merkmal ist, liegt der wahre Wert von Wolfram in einer Kombination von Eigenschaften: Hochtemperaturfestigkeit, niedriger Dampfdruck und geeigneter elektrischer Widerstand. Diese Vorteile können jedoch nur dann realisiert werden, wenn seine kritische Schwäche – die Oxidation – durch eine kontrollierte Atmosphäre bewältigt wird.

Warum Wolfram bei extremer Hitze hervorragend ist

Um zu verstehen, warum Wolfram die bevorzugte Wahl ist, müssen wir zunächst die idealen Eigenschaften eines Hochtemperatur-Heizelements definieren. Das Material muss nicht nur die Hitze überstehen, sondern auch über eine lange Lebensdauer zuverlässig funktionieren.

Der höchste Schmelzpunkt

Wolframs Schmelzpunkt von 3422 °C (6192 °F) ist sein kritischster Vorteil. Dieser unglaublich hohe Schwellenwert ermöglicht es ihm, in Vakuumöfen und anderen Anwendungen, die anhaltende, extreme Hitze weit über die Kapazität gängiger Legierungen hinaus erfordern, effektiv zu arbeiten.

Niedriger Dampfdruck

Bei hohen Temperaturen können Atome auf der Oberfläche eines Materials sublimieren oder direkt in ein Gas übergehen. Wolfram hat einen sehr niedrigen Dampfdruck, was bedeutet, dass es selbst im Weißglutzustand extrem langsam verdampft. Dies stellt sicher, dass das Heizelement seine Masse und strukturelle Integrität für eine längere Betriebslebensdauer beibehält.

Hohe Warmfestigkeit

Viele Metalle werden weich und schwach, lange bevor sie schmelzen. Wolfram hingegen besitzt eine bemerkenswerte Zugfestigkeit bei erhöhten Temperaturen. Diese "Warmfestigkeit" verhindert, dass das Element unter seinem eigenen Gewicht durchhängt, sich dehnt oder verformt, was entscheidend für die Aufrechterhaltung einer konsistenten Form und Funktion ist.

Günstiger elektrischer Widerstand

Ein Heizelement wandelt elektrische Energie durch Widerstand (Joulesche Wärme) in Wärme um. Der elektrische Widerstand von Wolfram ist hoch genug, um effizient erhebliche Wärme zu erzeugen, aber nicht so hoch, dass es schwierig wird, Strom hindurchzuleiten. Sein Widerstand steigt auch mit der Temperatur, was bei selbstregulierenden Designs hilfreich sein kann.

Das kritische Kompromiss verstehen: Oxidation

Die bemerkenswerten Eigenschaften von Wolfram gehen mit einer großen Schwachstelle einher, die bestimmt, wie und wo es eingesetzt werden kann. Das Ignorieren dieser Einschränkung führt zu einem schnellen und katastrophalen Versagen.

Das Problem mit Sauerstoff

Trotz seiner Hitzebeständigkeit reagiert Wolfram bei hohen Temperaturen bereitwillig mit Sauerstoff. Dieser Prozess, die Oxidation, beginnt bei etwa 400 °C und beschleunigt sich rapide, wobei ein flüchtiges Wolframoxid entsteht, das das Element schnell zerfallen lässt.

Die Lösung: Eine kontrollierte Atmosphäre

Aufgrund seiner hohen Reaktivität mit Sauerstoff kann ein Wolfram-Heizelement nicht an der Luft betrieben werden. Um korrekt zu funktionieren, muss es in einem Vakuum geschützt oder von einem nicht reaktiven, inerten Gas wie Argon oder Stickstoff umgeben sein. Diese Konstruktionsbeschränkung ist grundlegend für jedes System, das Wolfram-Elemente verwendet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert eine Abwägung der Leistungsziele mit den Umgebungsbedingungen. Die Eigenschaften von Wolfram machen es zu einem Spezialmaterial, nicht zu einer Universallösung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen (über 1600 °C) liegt: Wolfram ist die überlegene Wahl, vorausgesetzt, Ihr Design kann ein Vakuum oder eine inerte Gasatmosphäre zur Vermeidung von Oxidation integrieren.

- Wenn Ihre Anwendung bei hohen Temperaturen an der Luft betrieben werden muss: Sie müssen eine Alternative wie eine Nickel-Chrom-Legierung (Nichrom) oder Kanthal (Eisen-Chrom-Aluminium) verwenden, die eine schützende Oxidschicht bilden.

- Wenn Duktilität und Bearbeitbarkeit Ihre obersten Prioritäten sind: Erwägen Sie Molybdän für Temperaturen bis etwa 1900 °C oder spezielle Wolfram-Rhenium-Legierungen, die die Duktilität zu höheren Kosten verbessern.

Letztendlich hängt ein erfolgreiches Hochtemperaturdesign von der Auswahl eines Materials ab, dessen Stärken mit Ihrer Betriebsumgebung übereinstimmen und dessen Schwächen effektiv gemanagt werden können.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil für Heizelemente |

|---|---|

| Hoher Schmelzpunkt (3422 °C) | Arbeitet stabil bei extremen Temperaturen |

| Niedriger Dampfdruck | Reduziert Verdampfung, verlängert die Lebensdauer |

| Hohe Warmfestigkeit | Verhindert Verformung unter Hitze |

| Günstiger elektrischer Widerstand | Effiziente Wärmeerzeugung durch Joulesche Wärme |

| Oxidationsempfindlichkeit | Erfordert Vakuum- oder Inertgasschutz |

Verbessern Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren zuverlässige Hochtemperatursysteme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wie z.B. die Verwaltung von Wolfram-Heizelementen in kontrollierten Umgebungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz und Leistung Ihres Labors steigern kann!

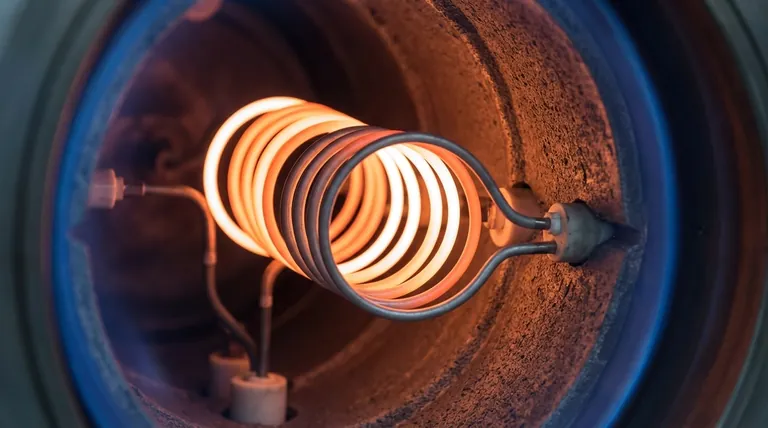

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese

- Welche keramischen Materialien werden üblicherweise für Heizelemente verwendet? Entdecken Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Was sind die Hauptunterschiede zwischen SiC- und MoSi2-Heizelementen in Sinteröfen? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen