Im Wesentlichen ist der Porzellanofen der Spezialofen, der rohe zahnmedizinische Keramikmaterialien in fertige, hochfeste zahnmedizinische Restaurationen umwandelt. Er verwendet präzise gesteuerte Hitze, um pulverisiertes Porzellan zu sintern oder zu verschmelzen, wodurch dauerhafte und ästhetisch genaue Kronen, Veneers und Brücken entstehen, die für den klinischen Einsatz geeignet sind.

Der wahre Zweck eines zahnmedizinischen Porzellanofens besteht nicht nur darin, Material zu erhitzen, sondern eine präzise chemische und physikalische Umwandlung zu orchestrieren. Er wandelt zerbrechliches Keramikpulver in eine biokompatible, dauerhafte und naturgetreue Restauration um, indem er die exakten atmosphärischen und Temperaturbedingungen schafft, die für ein erfolgreiches Sintern erforderlich sind.

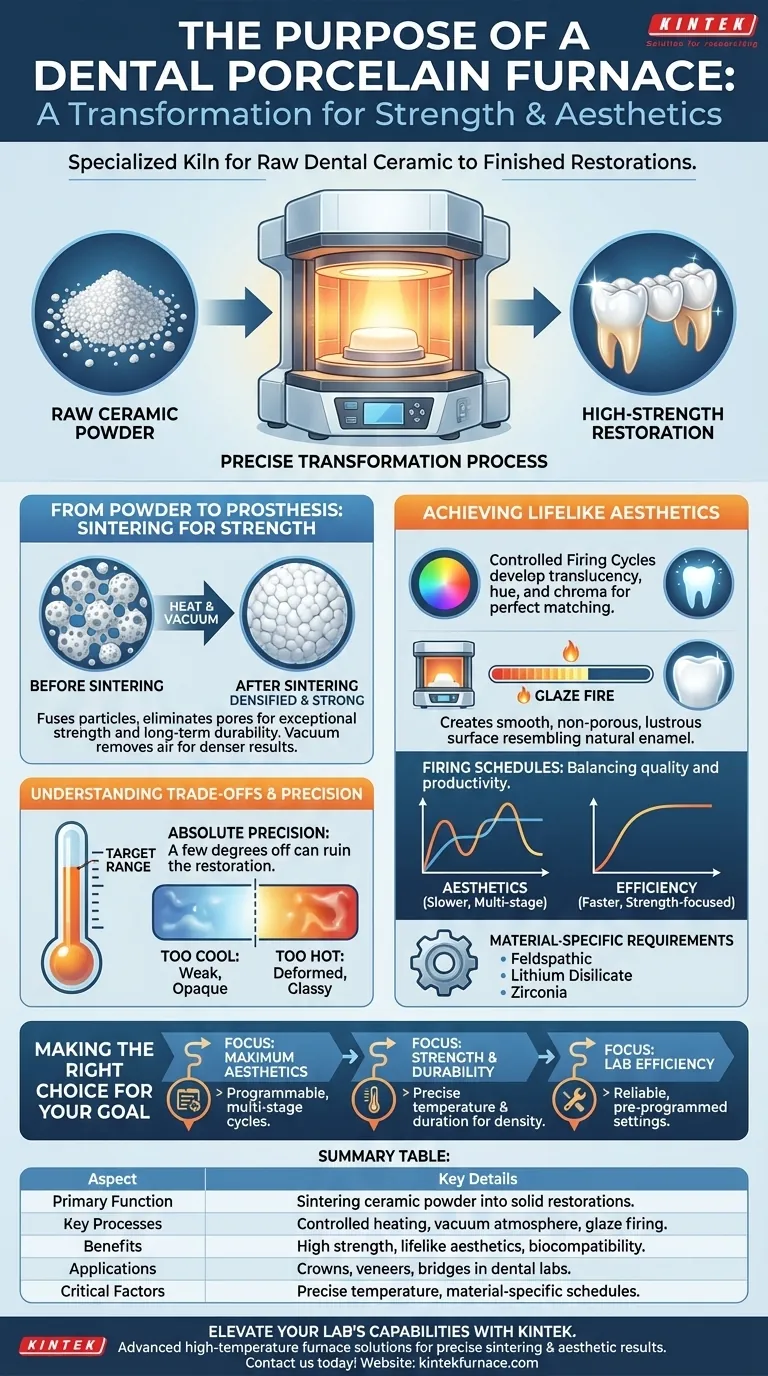

Von Pulver zu Prothese: Die Rolle des Sinterns

Die Hauptfunktion eines Porzellanofens besteht darin, einen Prozess namens Sintern zu ermöglichen. Dies ist der grundlegende Schritt, der einer zahnmedizinischen Restauration die notwendige Festigkeit und Form verleiht.

Was ist Sintern?

Sintern ist ein thermischer Prozess, bei dem einzelne Keramikpartikel auf einen Punkt knapp unterhalb ihrer Schmelztemperatur erhitzt werden.

Bei dieser präzisen Temperatur verschmelzen die Partikel miteinander, verdichten das Material und reduzieren den Hohlraum zwischen ihnen drastisch. Dadurch wird das lose Pulver in eine feste, zusammenhängende Masse umgewandelt.

Warum Sintern entscheidend für die Festigkeit ist

Das anfängliche Keramikmaterial ist mechanisch schwach und porös. Es könnte den Kaukräften niemals standhalten.

Der Sinterprozess eliminiert diese Poren und schafft eine dichte, miteinander verbundene Struktur. Diese neue Struktur verleiht der endgültigen Krone, Brücke oder dem Veneer ihre außergewöhnliche Festigkeit und langfristige Haltbarkeit.

Die Bedeutung der Atmosphärenkontrolle

Moderne Öfen kontrollieren auch die Atmosphäre während des Brandes, oft durch Erzeugung eines Vakuums.

Das Anlegen eines Vakuums entfernt Luft und Verunreinigungen, die zwischen den Porzellanpartikeln eingeschlossen sind. Dies führt zu einer dichteren, stärkeren und durchscheinenderen Endrestauration, frei von Blasen oder Unvollkommenheiten.

Naturgetreue Ästhetik durch kontrolliertes Brennen erreichen

Abgesehen von der Festigkeit ist der Ofen entscheidend für die Erzielung der ästhetischen Qualitäten, die eine Restauration von einem natürlichen Zahn nicht unterscheiden lassen. Dies wird nicht mit einer einzigen Temperatur erreicht, sondern durch einen programmierten Heiz- und Kühlzyklus.

Entwicklung von Transluzenz und Farbe

Die spezifischen Temperaturen und die Dauer, bei der der Ofen diese hält, wirken sich direkt auf das Endergebnis der Restauration aus.

Durch diesen kontrollierten Prozess entwickeln Techniker die spezifische Transluzenz, den Farbton und die Chroma (Farbintensität) des Materials und stellen so eine perfekte Anpassung an die benachbarten Zähne des Patienten sicher.

Erzeugung von Oberflächentextur und Glasur

Die letzte Phase des Prozesses ist oft ein „Glasurbrand“. Dies ist ein kurzer Zyklus bei hoher Temperatur, der eine dünne äußere Schicht der Keramik aufschmilzt.

Dadurch entsteht eine glatte, porenfreie und glänzende Oberfläche, die den Schimmer des natürlichen Zahnschmelzes imitiert und die Restauration gleichzeitig fleckenresistenter und hygienischer macht.

Die Kompromisse verstehen

Obwohl er unerlässlich ist, beinhaltet der Betrieb eines Porzellanofens das Abwägen kritischer Variablen. Fehlmanagement dieses Prozesses kann zu einer misslungenen Restauration führen.

Die Notwendigkeit absoluter Präzision

Eine Abweichung von nur wenigen Grad von der Solltemperatur kann eine Restauration ruinieren.

Ist es zu kühl, sintert das Material nicht vollständig und bleibt schwach und opak. Ist es zu heiß, kann es sich verformen, seine Farbe verlieren oder glasig und unnatürlich erscheinen. Der Wert des Ofens liegt in seiner Präzision.

Der Einfluss von Brennplänen

Verschiedene Materialien und ästhetische Ziele erfordern unterschiedliche Brennpläne. Ein hochkomplexes, mehrstufiges Programm kann eine überlegene Ästhetik für ein Frontzahn-Veneer ergeben.

Dies kann jedoch erheblich länger dauern als ein einfacherer, schnellerer Plan, der für eine hintere Krone geeignet ist, bei der die Festigkeit das Hauptanliegen ist. Labore müssen Qualität und Produktivität in Einklang bringen.

Materialspezifische Anforderungen

Es gibt kein universelles Brennprogramm. Feldspatporzellan, Lithiumdisilikat und Zirkonoxid haben alle einzigartige und nicht verhandelbare Temperaturanforderungen.

Die Verwendung des falschen Programms für ein bestimmtes Material führt zum vollständigen Versagen. Der Ofen muss in der Lage sein, diese hochspezifischen Anweisungen fehlerfrei auszuführen.

Die richtige Wahl für Ihr Ziel treffen

Die Rolle des Ofens besteht darin, ein spezifisches materialwissenschaftliches Protokoll auszuführen. Wie Sie ihn nutzen, hängt vom gewünschten Ergebnis für die Restauration ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Ästhetik liegt: Sie müssen einen Ofen mit hochgradig programmierbaren, mehrstufigen Brennzyklen verwenden, um die Entwicklung von Farbe und Transluzenz präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Haltbarkeit liegt: Entscheidend ist sicherzustellen, dass der Ofen die korrekte Sintertemperatur für die angegebene Dauer erreicht und hält, um eine vollständige Materialdichte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Laboreffizienz liegt: Nutzen Sie Öfen mit zuverlässigen, vorprogrammierten Einstellungen für gängige Materialien, um Benutzerfehler zu minimieren und die Zykluszeiten zu optimieren.

Zu verstehen, dass der Ofen ein Werkzeug für die Materialumwandlung und nicht nur zum Erhitzen ist, ist der Schlüssel zur Schaffung durchweg erfolgreicher zahnmedizinischer Restaurationen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptfunktion | Sintern von Keramikpulver zu festen Restaurationen |

| Schlüsselprozesse | Kontrolliertes Erhitzen, Vakuumatmosphäre, Glasurbrand |

| Vorteile | Hohe Festigkeit, naturgetreue Ästhetik, Biokompatibilität |

| Anwendungen | Kronen, Veneers, Brücken in Dentallaboren |

| Kritische Faktoren | Präzise Temperatur, materialspezifische Zeitpläne |

Bereit, die Fähigkeiten Ihres zahnmedizinischen Labors zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Porzellanöfen für zahnmedizinische Keramiken. Durch die Nutzung herausragender F&E und der Eigenfertigung liefern wir präzise Sinter- und ästhetische Ergebnisse für Kronen, Veneers und Brücken. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere tiefgreifende Anpassung Ihre einzigartigen Anforderungen erfüllen und die Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen