Auf einen Blick weisen Molybdändisilizid (MoSi₂)-Heizelemente eine hohe mechanische Festigkeit für ein keramisches Material auf, diese Festigkeit ist jedoch eher durch Härte und Druckbeständigkeit als durch Duktilität gekennzeichnet. Zu den wichtigsten Spezifikationen gehören eine Biegefestigkeit von 350 MPa, eine Druckfestigkeit von 650 MPa und eine Bruchzähigkeit von 4,5 MPa·m¹/². Dies macht sie unter vorhersehbaren Lasten robust, aber anfällig für Sprödbruch bei scharfen Stößen.

Die Kernbotschaft ist, dass MoSi₂-Elemente zwar stark genug sind, um erheblichen Betriebsbelastungen wie Vibrationen und thermischen Zyklen standzuhalten, ihr keramischer Charakter sie jedoch von Natur aus spröde macht. Das Verständnis dieses Kompromisses zwischen Hochtemperaturfestigkeit und geringer Stoßzähigkeit ist entscheidend für die richtige Konstruktion, Handhabung und den Betrieb.

Die mechanischen Eigenschaften im Detail

Um die Fähigkeiten von MoSi₂-Elementen vollständig zu erfassen, müssen wir über eine einzelne „Festigkeits“-Kennzahl hinausgehen und die spezifischen Eigenschaften untersuchen, die ihr mechanisches Verhalten definieren.

Druck- und Biegefestigkeit

MoSi₂-Elemente weisen eine hohe Druckfestigkeit (650 MPa) auf, was bedeutet, dass sie Quetschkräften sehr gut widerstehen.

Ihre Biegefestigkeit (350 MPa) deutet ebenfalls auf eine starke Widerstandsfähigkeit gegen Durchbiegung unter Last hin, ein entscheidendes Merkmal für Elemente, die sich über Abstände in einer Ofenkammer erstrecken. Diese Werte sind für ein Material, das bei extremen Temperaturen arbeitet, hoch.

Bruchzähigkeit und Härte

Die Bruchzähigkeit (4,5 MPa·m¹/²) ist wohl die wichtigste Zahl für die praktische Anwendung. Dieser Wert, obwohl für eine Keramik respektabel, deutet auf eine geringe Beständigkeit gegen die Ausbreitung von Rissen hin.

In Kombination mit einer hohen Härte (12,0 GPa) definiert dieses Profil ein klassisches sprödes Material. Es ist schwer zu zerkratzen oder zu verformen, aber sobald ein Riss beginnt – oft durch einen kleinen Stoß oder Oberflächenfehler – kann dies zu einem plötzlichen Versagen führen.

Die Rolle von Porosität und Dichte

Die Dichte (5,8 g/cm³) und die geringe Porosität (+/- 5%) des Materials sind Indikatoren für eine hochwertige Fertigung. Eine dichte, porenfreie Struktur ist unerlässlich, um die angegebene mechanische Festigkeit zu erreichen und innere Schwachstellen zu verhindern, an denen Brüche entstehen könnten.

Festigkeit im praktischen Kontext

Diese Materialeigenschaften beeinflussen direkt, wie MoSi₂-Elemente in einer realen industriellen oder Laborumgebung funktionieren und gehandhabt werden müssen.

Widerstandsfähigkeit gegen thermische Zyklen

Einer der Hauptvorteile von MoSi₂ ist seine Fähigkeit, schnellen thermischen Zyklen standzuhalten. Seine thermische Längenausdehnung von 4% wird durch seine starre Struktur kontrolliert, was schnelle Aufheiz- und Abkühlzeiten ohne Beeinträchtigungen ermöglicht, die weniger stabile Materialien betreffen könnten.

Vibration und Betriebsbelastung

Die inhärente Festigkeit und Steifigkeit ermöglichen es diesen Elementen, die typischen mechanischen Stöße und Vibrationen eines arbeitenden Ofens problemlos zu überstehen. Ihre robuste Konstruktion, oft mit speziell geformten Verbindungen, bietet eine starke Stoßfestigkeit gegen vorhersehbare Betriebsbelastungen.

Handhabungs- und Installationsrisiken

Das größte mechanische Risiko für ein MoSi₂-Element besteht während der Installation und Wartung. Aufgrund ihrer Sprödigkeit kann das Fallenlassen eines Elements oder das Anschlagen mit einem Werkzeug mikroskopisch kleine Risse verursachen, die bei Erhitzung des Ofens zu vorzeitigem Versagen führen.

Die Kompromisse verstehen

Kein Material ist perfekt. Die außergewöhnliche Hochtemperaturleistung von MoSi₂ geht mit spezifischen Schwachstellen einher, die gemanagt werden müssen.

Der Sprödigkeitsfaktor: Festigkeit vs. Zähigkeit

Der bedeutendste Kompromiss ist Festigkeit gegenüber Zähigkeit. MoSi₂ ist druck- und biegefest, aber nicht stoßzäh. Dies steht im Gegensatz zu Metallelementen, die duktil sind und sich biegen oder verformen können, ohne zu brechen, aber nicht die gleichen Betriebstemperaturen erreichen können.

Leistung über 1500°C

Bei konstantem Betrieb über 1500°C halten MoSi₂-Elemente oft deutlich länger als Alternativen wie Siliziumkarbid (SiC). Die schützende Silikatschicht, die sich auf der Oberfläche des Elements bildet, ist bei diesen extremen Temperaturen stabiler.

Anfälligkeit für Kontamination

Die mechanische Integrität ist mit der chemischen Stabilität verbunden. Die Referenzen weisen darauf hin, dass MoSi₂-Elemente anfälliger für Kontaminationsprobleme sind. Eine unsachgemäße Trocknung der in den Ofen eingebrachten Materialien kann zu chemischen Reaktionen führen, die die Schutzschicht des Elements angreifen und seine Festigkeit und Lebensdauer beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung seiner Eigenschaften mit Ihrem primären Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebstemperatur (>1600°C) und langer Lebensdauer liegt: MoSi₂ ist die überlegene Wahl, vorausgesetzt, Sie können eine sorgfältige Handhabung bei der Installation gewährleisten und eine saubere, trockene Ofenatmosphäre aufrechterhalten.

- Wenn Ihr Hauptaugenmerk auf Robustheit gegenüber physischen Stößen oder rauer Handhabung liegt: Sie müssen Ofenstützen konstruieren, um die spröden MoSi₂-Elemente zu schützen, oder zähere, aber bei niedrigeren Temperaturen arbeitende metallische Alternativen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf schnellen thermischen Zyklen und Energieeffizienz liegt: Die stabile Beständigkeit und die schnelle Reaktionszeit von MoSi₂ machen es zu einem idealen Kandidaten für Anwendungen, die häufige Temperaturwechsel erfordern.

Letztendlich hängt die Nutzung der außergewöhnlichen Festigkeit von MoSi₂-Heizelementen davon ab, ihre inhärente Sprödigkeit zu respektieren.

Zusammenfassungstabelle:

| Eigenschaft | Wert |

|---|---|

| Biegefestigkeit | 350 MPa |

| Druckfestigkeit | 650 MPa |

| Bruchzähigkeit | 4,5 MPa·m¹/² |

| Härte | 12,0 GPa |

| Dichte | 5,8 g/cm³ |

| Porosität | +/- 5% |

| Thermische Ausdehnung | 4% |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Heizlösungen von KINTEK! Durch die Nutzung herausragender F&E und eigener Fertigung liefern wir diversen Laboren zuverlässige MoSi2-Heizelemente und andere Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was Leistung und Haltbarkeit verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors steigern können!

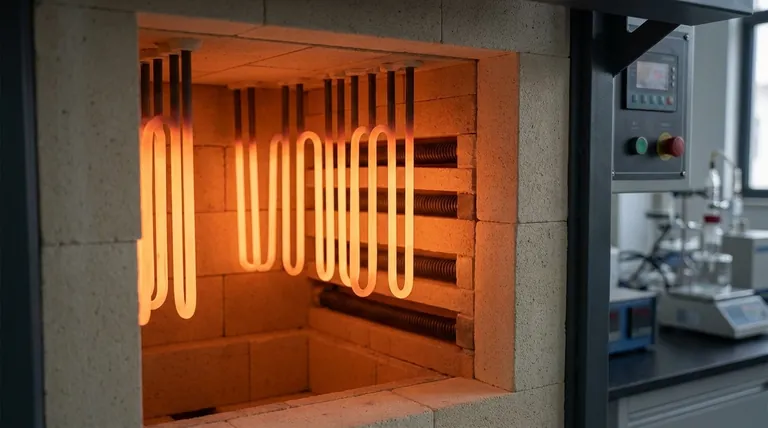

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht