Im Wesentlichen ist ein Vakuumofen ein spezialisiertes Industriegerät, das Materialien bei extrem hohen Temperaturen in einer kontrollierten Umgebung mit niedrigem Druck erhitzt. Durch die Entfernung von Luft und anderen Gasen führt er kritische thermische Prozesse wie Wärmebehandlung, Hartlötung und Sintern mit außergewöhnlicher Konsistenz und ohne das Risiko von Oxidation oder Oberflächenkontamination durch, die bei herkömmlichen Öfen üblich sind.

Der Hauptvorteil eines Vakuumofens ist nicht nur die bereitgestellte Hitze, sondern die von ihm erzeugte inerte Umgebung. Durch die Eliminierung von atmosphärischen Gasen erhalten Ingenieure eine präzise Kontrolle über die endgültige chemische Zusammensetzung und die strukturellen Eigenschaften eines Materials und verhindern unerwünschte Reaktionen, die die Qualität beeinträchtigen.

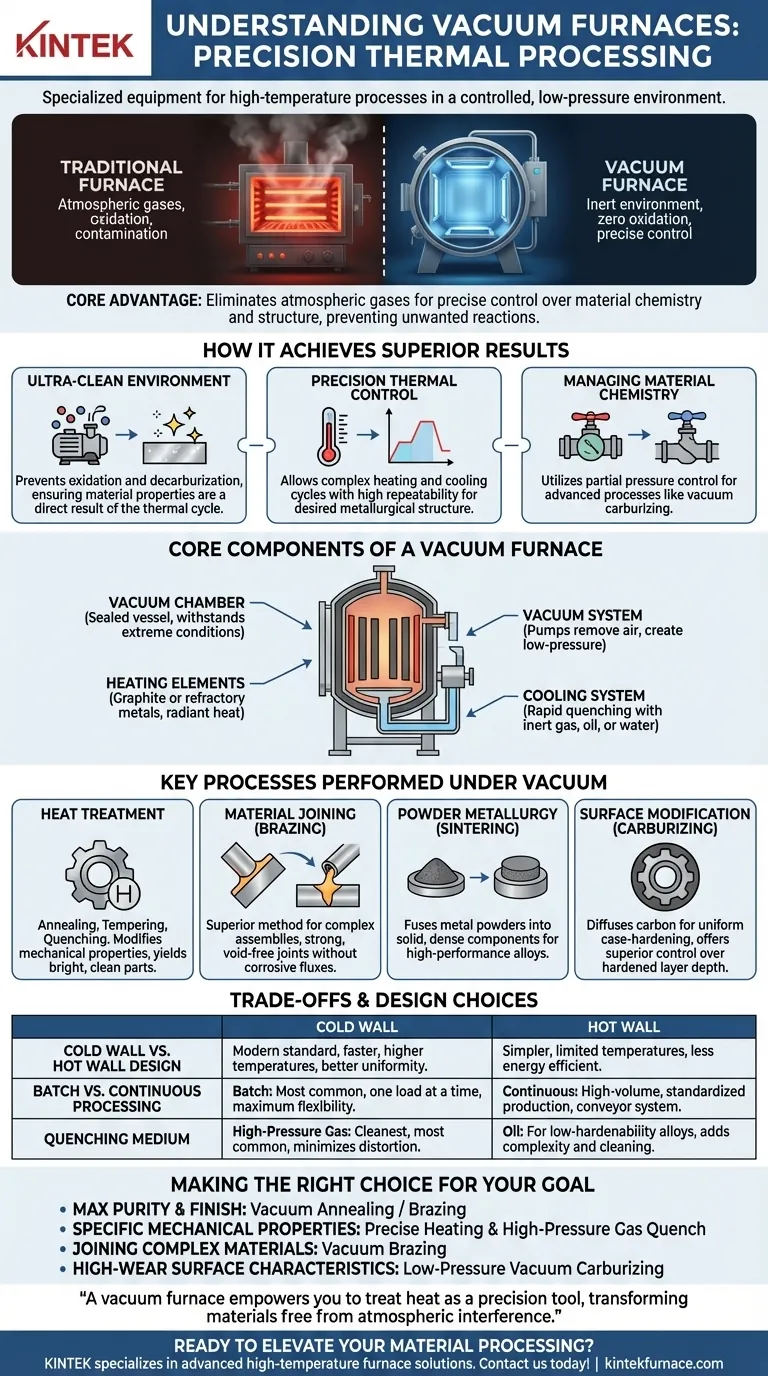

Wie ein Vakuumofen überlegene Ergebnisse erzielt

Die Funktion eines Vakuumofens geht weit über das einfache Erhitzen hinaus. Es ist ein Präzisionsinstrument, das entwickelt wurde, um Materialeigenschaften auf fundamentaler Ebene zu manipulieren, indem die Atmosphäre, oder deren Fehlen, kontrolliert wird.

Schaffen einer ultrasauberen Umgebung

Die Hauptaufgabe des Vakuums besteht darin, eine nahezu perfekt inerte Umgebung zu schaffen. Die Entfernung von Sauerstoff und anderen reaktiven Gasen verhindert Oxidation und Entkohlung, was Metalle schwächen und ihre Oberflächengüte beeinträchtigen kann.

Diese ultrasaubere Umgebung stellt sicher, dass die Materialeigenschaften ein direktes Ergebnis des thermischen Zyklus sind und nicht eine Nebenwirkung unerwünschter chemischer Reaktionen mit der Atmosphäre.

Präzise thermische Steuerung

Moderne Vakuumöfen bieten eine außergewöhnliche Kontrolle über sowohl die Aufheiz- als auch die Abkühlraten. Dies ermöglicht die jedes Mal perfekte Ausführung komplexer, mehrstufiger thermischer Zyklen.

Ob es darum geht, eine schnelle Abschreckung zur Erzielung maximaler Härte oder ein langsames Ausglühen zur Verbesserung der Duktilität durchzuführen, die Temperaturregelung des Systems gewährleistet die Erreichung der gewünschten metallurgischen Struktur mit hoher Wiederholgenauigkeit.

Steuerung der Materialchemie

Fortschrittliche Systeme ermöglichen die Einführung spezifischer Gase bei niedrigem Druck, eine Technik, die als Partialdruckregelung bekannt ist.

Dies wird für anspruchsvolle Prozesse wie Vakuumaufkohlen (Hinzufügen von Kohlenstoff zur Stahloberfläche) oder zur Unterdrückung der Verdampfung bestimmter Elemente, wie Chrom in Edelstählen, bei hohen Temperaturen eingesetzt.

Kernkomponenten eines Vakuumofensystems

Ein Vakuumofen ist ein integriertes System, bei dem jede Komponente eine entscheidende Rolle bei der Erzielung des Endergebnisses spielt.

Die Vakuumkammer

Dies ist der versiegelte, typischerweise zylindrische Behälter, der die Last aufnimmt. Er ist so konstruiert, dass er sowohl extremen Temperaturen als auch dem enormen Außendruck standhält, wenn ein Vakuum angelegt wird. Kammern können für vertikales oder horizontales Beladen ausgelegt sein.

Die Heizelemente

Diese Komponenten, oft aus Graphit oder hitzebeständigen Metallen gefertigt, erzeugen die Strahlungswärme im Inneren der Kammer. Die „Kaltwand“-Konstruktion, bei der sich die Heizelemente innerhalb der isolierten Kammer befinden, ermöglicht viel höhere Betriebstemperaturen und schnellere Heiz- und Kühlzyklen im Vergleich zu älteren „Heißwand“-Konstruktionen.

Das Vakuumsystem

Dies ist das Herzstück des Ofens. Es besteht aus einer Reihe von Pumpen, wie mechanischen Pumpen und Hochvakuumpumpen (z. B. Molekular- oder Diffusionspumpen), die stufenweise arbeiten, um Luft zu entfernen und die erforderliche Umgebung mit niedrigem Druck zu erzeugen.

Das Kühlsystem

Nach dem Heizzyklus ist die kontrollierte Abkühlung oft ebenso wichtig. Das Kühlsystem erleichtert das Abschrecken durch schnelles Einleiten eines Mediums – am häufigsten inertes Gas unter hohem Druck (Gasabschreckung), aber auch Öl oder Wasser in speziellen Ausführungen.

Wichtige Prozesse, die unter Vakuum durchgeführt werden

Die einzigartige Umgebung eines Vakuumofens ermöglicht eine Reihe von hochwertigen Fertigungsprozessen, die auf andere Weise schwierig oder unmöglich durchzuführen sind.

Wärmebehandlung (Glühen, Vergüten, Abschrecken)

Dies ist die häufigste Anwendung. Die Vakuumwärmebehandlung verändert die mechanischen Eigenschaften von Metallen, wie Härte, Zähigkeit und Duktilität. Der Prozess liefert helle, saubere Teile, die keine anschließende Reinigung erfordern.

Materialverbindung (Hartlöten)

Vakuumlöten ist eine überlegene Methode zum Verbinden komplexer Baugruppen, oft mit ungleichen Metallen. Die saubere Umgebung stellt sicher, dass die Lötlegierung frei fließt und starke, porenfreie Verbindungen ohne den Einsatz korrosiver Flussmittel erzeugt.

Pulvermetallurgie (Sintern)

Das Sintern beinhaltet das Erhitzen verdichteter Metallpulver auf knapp unterhalb ihres Schmelzpunkts. Im Vakuum verschmilzt dieser Prozess die Partikel zu einem festen, dichten Teil, was für die Herstellung von Komponenten aus Hochleistungslegierungen und Keramiken unerlässlich ist.

Oberflächenmodifikation (Aufkohlen)

Vakuumaufkohlen oder Niederdruckaufkohlen ist ein Einsatzhärteverfahren, das Kohlenstoff in die Oberfläche des Stahls diffundiert. Es bietet eine überlegene Gleichmäßigkeit und Kontrolle über die Tiefe der gehärteten Schicht im Vergleich zum herkömmlichen atmosphärischen Aufkohlen.

Verständnis der Kompromisse und Designentscheidungen

Obwohl leistungsstark, ist ein Vakuumofen keine universelle Lösung. Die Konstruktion und die Prozessparameter müssen sorgfältig ausgewählt werden, basierend auf den spezifischen Anforderungen der Anwendung.

Kaltwand- vs. Heißwandkonstruktion

Kaltwandöfen sind der moderne Standard für Hochleistungsanwendungen. Sie bieten schnellere Zykluszeiten, höhere Temperaturfähigkeiten und eine bessere Temperaturhomogenität. Heißwandöfen sind einfacher, aber in der Temperatur begrenzt und energieeffizienter.

Chargen- vs. kontinuierliche Verarbeitung

Die meisten Vakuumöfen sind Chargenöfen, bei denen jeweils eine Last bearbeitet wird. Dies bietet maximale Flexibilität. Für die Massenproduktion standardisierter Güter gibt es kontinuierliche Vakuumöfen, die Teile auf einem Förderband durch Heiz- und Kühlzonen bewegen.

Auswahl des Abschreckmediums

Die Wahl des Abschreckmediums ist entscheidend für das Erreichen der gewünschten Härte und die Minimierung von Verzug. Die Abschreckung mit Hochdruckgas ist die sauberste und häufigste Methode. Bei einigen Legierungen mit geringer Härtbarkeit kann jedoch ein stärkeres Abschrecken mit Öl erforderlich sein, was zusätzliche Komplexität und Reinigungsschritte nach sich zieht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Vakuumprozesses hängt davon ab, die Fähigkeiten des Ofens mit dem gewünschten Materialergebnis abzustimmen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Materialreinheit und ein helles, sauberes Finish zu erzielen: Vakuumglühen oder Hartlöten ist die ideale Wahl, da es Oberflächenoxidation vollständig verhindert.

- Wenn Ihr Hauptaugenmerk darauf liegt, spezifische mechanische Eigenschaften zu erzeugen: Ein Ofen mit präziser Heizsteuerung und einem Hochdruck-Gasabschrecksystem ist für wiederholbare Wärmebehandlungsergebnisse unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder ungleicher Materialien liegt: Vakuumlöten bietet die saubersten und stärksten Verbindungen überhaupt, ohne dass eine Nachbehandlung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Oberflächenmerkmalen mit hohem Verschleiß liegt: Das Vakuumaufkohlen bei niedrigem Druck bietet eine unübertroffene Kontrolle über den Einsatzhärteprozess für eine überlegene Bauteilstandzeit.

Letztendlich ermöglicht Ihnen ein Vakuumofen, Wärme als Präzisionswerkzeug zu behandeln und Materialien in einer Umgebung ohne atmosphärische Störungen zu transformieren.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselanwendungen | Hauptvorteile |

|---|---|---|

| Wärmebehandlung | Glühen, Vergüten, Abschrecken | Verhindert Oxidation, gewährleistet sauberes Finish, verbessert mechanische Eigenschaften |

| Materialverbindung | Hartlöten | Flussmittelfrei, starke Verbindungen, ideal für komplexe Baugruppen |

| Pulvermetallurgie | Sintern | Erzeugt dichte Teile aus Metallpulvern und Keramiken |

| Oberflächenmodifikation | Aufkohlen | Gleichmäßige Einsatzhärtung, verbesserte Verschleißfestigkeit |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, zugeschnitten auf Branchen wie Luft- und Raumfahrt, Automobilindustrie und Forschung. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen mit Zuverlässigkeit und Innovation erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre thermischen Prozesse optimieren und die Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität