Im Kern ist ein Dentalporzellanofen ein hochspezialisierter Hochtemperaturofen, der in zahntechnischen Laboren zur Herstellung keramischer Zahnrestaurationen verwendet wird. Sein Hauptzweck besteht darin, Dentalporzellanmaterialien durch einen Prozess namens Sintern zu erhitzen, der sie von einem zerbrechlichen Pulver oder Block in einen harten, dauerhaften und ästhetisch ansprechenden Endzustand für Kronen, Veneers und Brücken umwandelt.

Ein Porzellanofen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument, das es Zahntechnikern ermöglicht, die Umwandlung von keramischen Materialien zu steuern. Diese Kontrolle ist der entscheidende Faktor bei der Herstellung von Zahnrestaurationen, die nicht nur stark und haltbar sind, sondern auch Farbe, Transluzenz und Textur natürlicher Zähne perfekt nachahmen.

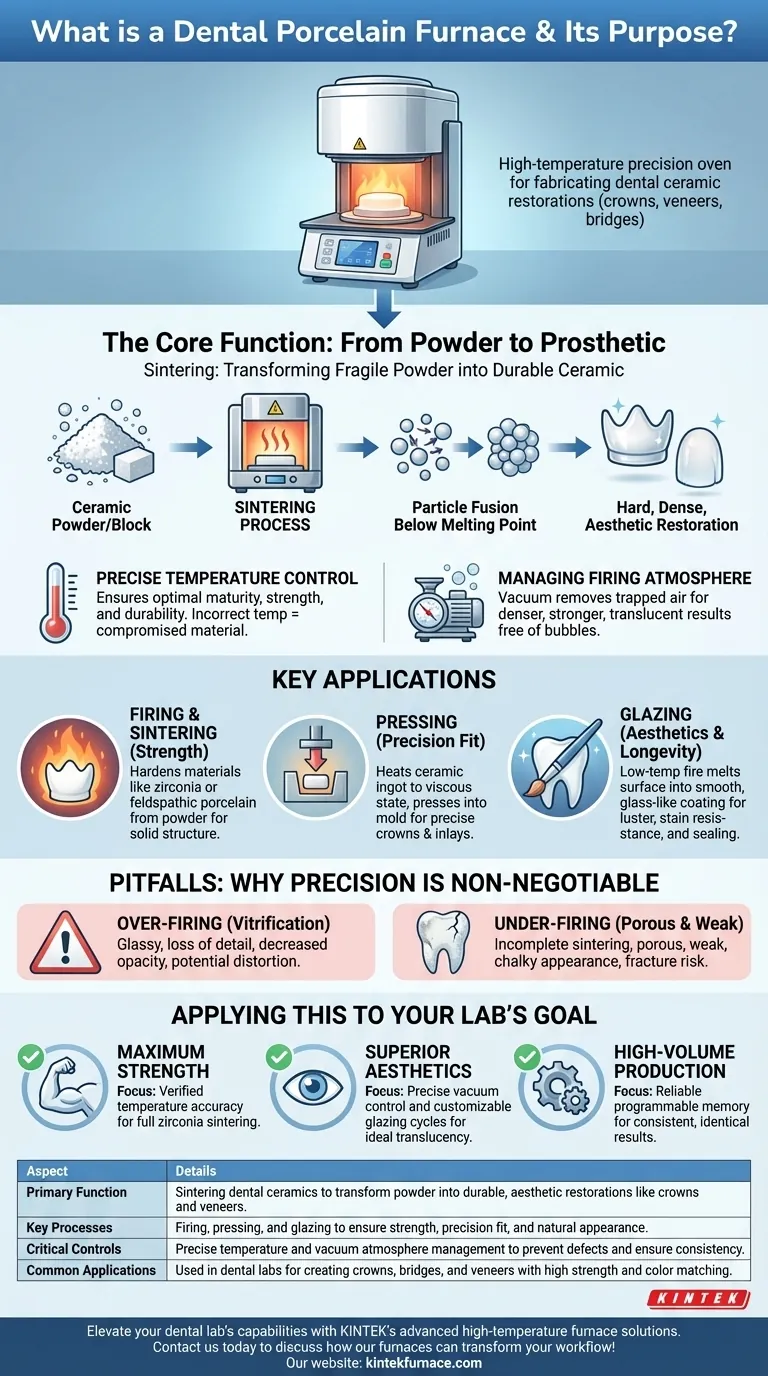

Die Kernfunktion: Vom Pulver zur Prothese

Die Hauptaufgabe eines Porzellanofens besteht darin, eine perfekt kontrollierte Umgebung für die chemische und physikalische Umwandlung von Dentalporzellan zu schaffen. Bei diesem Prozess geht es im Wesentlichen darum, Wärme und Atmosphäre zu steuern, um ein bestimmtes Ergebnis zu erzielen.

Was ist Sintern?

Sintern ist der zentrale Prozess, der im Ofen stattfindet. Dabei werden die verdichteten Keramikpartikel auf eine hohe Temperatur knapp unterhalb ihres Schmelzpunktes erhitzt.

Anstatt zu schmelzen, verschmelzen die Partikel an ihren Kontaktstellen miteinander. Diese Verschmelzung beseitigt die Poren zwischen den Partikeln und erhöht die Dichte, Festigkeit und Transluzenz des Materials.

Die Bedeutung der präzisen Temperaturkontrolle

Die endgültige Festigkeit und Haltbarkeit einer Zahnrestauration hängt direkt von der Fähigkeit des Ofens ab, einem präzisen Temperaturprogramm zu folgen. Ein zu schnelles Aufheizen oder das Erreichen einer falschen Spitzentemperatur kann das Material beeinträchtigen.

Eine ordnungsgemäße Temperaturführung stellt sicher, dass die Keramik optimale Reife erreicht, was zu einer Restauration führt, die den Kaukräften standhält und gleichzeitig ihre Struktur beibehält.

Steuerung der Brandatmosphäre

Moderne Dentalöfen steuern auch die Atmosphäre in der Brennkammer, oft durch Erzeugung eines Vakuums.

Das Erzeugen eines Vakuums während der anfänglichen Aufheizphasen entfernt eingeschlossene Luft aus dem Porzellan, was zu einer dichteren, stärkeren und durchscheinenderen Restauration führt, frei von Blasen oder Unvollkommenheiten.

Wichtige Anwendungen bei der Dentalfertigung

Der Ofen ist ein vielseitiges Werkzeug, das in mehreren kritischen Phasen der Herstellung einer Zahnprothese eingesetzt wird. Jede Anwendung verwendet ein anderes Brennprogramm, um ein spezifisches Ziel zu erreichen.

Brand und Sintern für Festigkeit

Dies ist der grundlegende Prozess, der zur Aushärtung keramischer Materialien wie Zirkonoxid oder Feldspatporzellan verwendet wird. Techniker bauen die Restauration aus Pulver auf und brennen sie dann, um eine starke, solide Struktur zu schaffen.

Pressen für präzisen Sitz

Bei „pressbaren“ Keramiken erhitzt der Ofen einen Keramikbarren, bis er viskos wird. Anschließend wird Druck verwendet, um das erweichte Material in eine Form zu pressen, wodurch unglaublich präzise Restaurationen wie Vollkronen und Inlays entstehen.

Glasieren für Ästhetik und Langlebigkeit

Nachdem die Form und Farbe der Restauration festgelegt sind, wird ein abschließender „Glasurbrand“ bei niedrigerer Temperatur durchgeführt. Dieser schmilzt eine dünne Oberflächenschicht zu einer glatten, glasartigen Beschichtung.

Diese Glasur erzeugt nicht nur einen natürlich aussehenden Glanz, sondern versiegelt auch die Restauration, macht sie stärker, weniger abrasiv für gegenüberliegende Zähne und widerstandsfähiger gegen Verfärbungen.

Die Fallstricke verstehen: Warum Präzision nicht verhandelbar ist

Der Erfolg einer Zahnrestauration hängt vollständig von der Präzision des Brennzyklus ab. Geringfügige Abweichungen können zu katastrophalen Fehlern führen, wodurch die Fähigkeiten des Ofenbedieners und die Zuverlässigkeit der Ausrüstung von größter Bedeutung sind.

Das Risiko des Überbrandens

Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, kann das Porzellan beginnen zu vitrifizieren oder glasig zu werden.

Dies führt zu einem Verlust von Oberflächenstruktur, einer Abnahme der Opazität (wodurch die Farbe verändert erscheint) und einer möglichen Verformung oder Verzerrung der Form der Restauration.

Die Gefahr des Unterbrandens

Ein unvollständiger Brennzyklus hinterlässt die Restauration porös und schwach. Die Keramikpartikel werden nicht vollständig gesintert sein, wodurch die endgültige Krone oder Brücke anfällig für Brüche unter normaler Beanspruchung wird.

Untergebranntes Porzellan erscheint außerdem kreidig und opak und erfüllt nicht die ästhetischen Anforderungen an einen natürlich aussehenden Zahn.

Die Herausforderung der Farbanpassung

Der endgültige Farbton einer Restauration hängt stark vom Brennprozess ab. Unterschiedliche Brennprogramme können unterschiedliche Ergebnisse liefern, selbst mit demselben Porzellanpulver. Um eine perfekte Übereinstimmung mit der natürlichen Bezahnung des Patienten zu erzielen, ist eine konsistente und wiederholbare Ofenleistung erforderlich.

Anwendung auf das Ziel Ihres Labors

Die Art und Weise, wie Sie einen Porzellanofen verwenden, hängt von den spezifischen Prioritäten Ihres zahntechnischen Labors oder Ihrer Klinik ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Priorisieren Sie Öfen mit verifizierter Temperaturgenauigkeit und Programmen, die für das vollständige Sintern von hochfesten Materialien wie Zirkonoxid entwickelt wurden.

- Wenn Ihr Hauptaugenmerk auf überlegener Ästhetik liegt: Legen Sie Wert auf präzise Vakuumsteuerung und anpassbare Glasurzyklen, um ideale Transluzenz und Oberflächenstruktur zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer hohen, konsistenten Produktion liegt: Investieren Sie in einen Ofen mit zuverlässigem, programmierbarem Speicher zum Speichern von Dutzenden von Brennzyklen, um sicherzustellen, dass jede Restauration identisch verarbeitet wird.

Letztendlich ist der Dentalporzellanofen das kritische Bindeglied, das Rohmaterial und technisches Können in eine erfolgreiche, langlebige Zahnrestauration verwandelt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptfunktion | Sintern von Dentalporzellan, um Pulver in dauerhafte, ästhetische Restaurationen wie Kronen und Veneers umzuwandeln. |

| Schlüsselprozesse | Brennen, Pressen und Glasieren zur Gewährleistung von Festigkeit, präzisem Sitz und natürlicher Erscheinung. |

| Kritische Steuerungen | Präzises Temperatur- und Vakuumatmosphärenmanagement zur Vermeidung von Defekten und Gewährleistung der Konsistenz. |

| Häufige Anwendungen | Wird in zahntechnischen Laboren zur Herstellung von Kronen, Brücken und Veneers mit hoher Festigkeit und Farbabstimmung verwendet. |

Steigern Sie die Fähigkeiten Ihres zahntechnischen Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch Nutzung herausragender Forschung und Entwicklung sowie interner Fertigung bieten wir zahntechnischen Laboren Präzisionswerkzeuge wie Muffel-, Rohr- und Vakuumöfen sowie eine starke Tiefenanpassung, um Ihre einzigartigen Restaurationsanforderungen zu erfüllen. Erzielen Sie überlegene Festigkeit, Ästhetik und Konsistenz bei jeder Prothese – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern