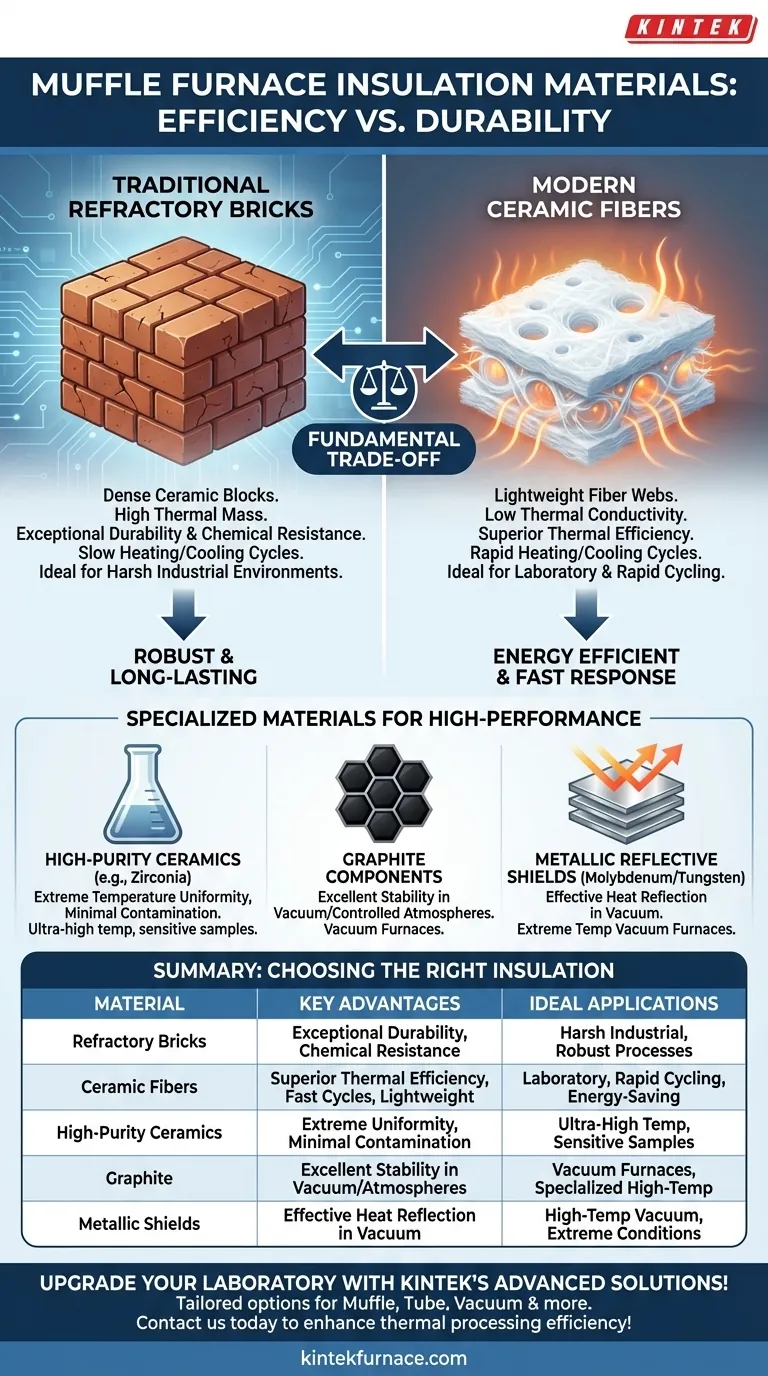

In einem Muffelofen wird die Isolierung primär durch zwei unterschiedliche Materialklassen erreicht: traditionelle, dichte feuerfeste Ziegel oder moderne, leichte Keramikfasern. Während beide dazu dienen, Wärme einzuschließen, repräsentieren sie grundlegend unterschiedliche Ansätze des Wärmemanagements, jeder mit spezifischen Vorteilen für verschiedene Anwendungen.

Die Wahl zwischen feuerfesten Ziegeln und Keramikfasern ist ein grundlegender Kompromiss. Ziegel bieten außergewöhnliche Haltbarkeit und chemische Beständigkeit, während Keramikfasern überlegene thermische Effizienz, schnellere Heiz- und Kühlzyklen sowie eine deutlich leichtere Gesamtkonstruktion des Ofens bieten.

Die zwei Säulen der Muffelofen-Isolierung

Im Kern bestimmt die Isolierung in einem Muffelofen dessen Leistungsmerkmale, einschließlich Energieverbrauch, Heizgeschwindigkeit und Temperaturstabilität. Die Materialwahl spiegelt den beabsichtigten Verwendungszweck des Ofens wider.

Traditionelle feuerfeste Ziegel

Feuerfeste Ziegel sind dichte, schwere Keramikblöcke, die seit Jahrzehnten der Standard sind. Sie funktionieren, indem sie eine enorme Menge an thermischer Energie absorbieren und speichern.

Diese Materialien sind bekannt für ihre außergewöhnliche physikalische Haltbarkeit und hohe Beständigkeit gegen chemische Angriffe, was sie ideal für raue Industrieumgebungen macht.

Ihre hohe thermische Masse bedeutet jedoch, dass sie lange brauchen und viel Energie benötigen, um sich aufzuheizen und abzukühlen, was sie weniger effizient für Prozesse macht, die schnelle Temperaturänderungen erfordern.

Moderne Keramikfasern

Keramikfasern sind eine neuere Isolationsklasse, oft in Form von leichten Platten, Decken oder geformten Teilen. Diese Materialien bestehen aus einem Fasernetz mit einem hohen Volumen an eingeschlossener Luft.

Diese Struktur verleiht ihnen eine extrem niedrige Wärmeleitfähigkeit, wodurch sie mit deutlich geringerer Masse als Ziegel effektiv isolieren können.

Ein wesentlicher Vorteil ist ihre geringe thermische Masse, die sehr schnelle Heiz- und Kühlzyklen ermöglicht. Dies verbessert die Energieeffizienz und den Prozessdurchsatz in Laborumgebungen erheblich.

Spezialisierte Materialien für Hochleistungsanwendungen

Für anspruchsvollere oder spezialisierte Umgebungen, wie Vakuumöfen oder Arbeiten bei ultrahohen Temperaturen, kommen fortschrittliche Materialien zum Einsatz.

Hochreine Keramikqualitäten

Für Anwendungen, die extreme Temperaturgleichmäßigkeit oder chemische Inertheit erfordern, werden hochreine Fasern verwendet. Zirkonoxid-Keramikfaser bietet zum Beispiel eine ausgezeichnete Leistung bei sehr hohen Temperaturen und minimiert die potenzielle Kontamination empfindlicher Proben.

Graphit-Komponenten

In bestimmten Schutzgas- oder Vakuumöfen wird Graphit in Form von Platten oder Filz als Isolations- oder Heizelement verwendet. Es bietet eine ausgezeichnete Hochtemperaturstabilität in Abwesenheit von Sauerstoff.

Metallische reflektierende Abschirmungen

Einige Hochtemperatur-Vakuumöfen verwenden eine völlig andere Isolationsstrategie. Sie setzen mehrere Schichten von reflektierenden Abschirmungen ein, typischerweise aus Molybdän oder Wolfram.

Anstatt Wärme zu absorbieren, reflektieren diese Abschirmungen die Wärmestrahlung zurück in die Heizzone. Dies ist eine hochwirksame Methode, um extreme Temperaturen bei minimalem Wärmeverlust im Vakuum zu erreichen.

Die Abwägungen verstehen: Effizienz vs. Langlebigkeit

Die Wahl der Isolierung ist nicht nur eine Frage der Materialwissenschaft; es geht um betriebliche Prioritäten. Das Verständnis der inhärenten Kompromisse ist entscheidend für die Auswahl des richtigen Ofens.

Thermische Masse und Energieverbrauch

Ein mit dichten feuerfesten Ziegeln ausgekleideter Ofen hat eine hohe thermische Masse. Er fungiert wie ein thermisches „Schwungrad“ und benötigt erhebliche Energie, um seine Betriebstemperatur zu erreichen.

Ein Keramikfaserofen hat eine sehr geringe thermische Masse. Er heizt sich schnell mit deutlich weniger Energieaufwand auf, was ihn viel effizienter für den nicht-kontinuierlichen Einsatz macht.

Aufheiz- und Abkühlraten

Die geringe Masse von Keramikfasern ermöglicht dramatisch schnellere Prozesszyklen. Ein Ofen kann in einem Bruchteil der Zeit, die für eine mit Ziegeln ausgekleidete Einheit erforderlich wäre, auf Temperatur gebracht, verwendet und abgekühlt werden.

Langlebigkeit und Kontamination

Feuerfeste Ziegel sind robust und halten erheblicher physikalischer Beanspruchung und direktem chemischen Kontakt stand.

Keramikfasern sind zwar haltbar, können aber anfälliger für mechanische Beschädigungen sein. In bestimmten sauberen Umgebungen kann auch die Abgabe von mikroskopisch kleinen Fasern über die Lebensdauer des Ofens hinweg ein Problem darstellen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens erfordert die Abstimmung des Isolationstyps auf Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf schnellen Zyklen und Energieeffizienz liegt: Wählen Sie einen Ofen mit Keramikfaserisolierung für seine schnelle Reaktionszeit und geringeren Stromverbrauch.

- Wenn Ihr Hauptaugenmerk auf Prozessdauerhaftigkeit und chemischer Beständigkeit liegt: Ein Ofen mit dichter feuerfester Ziegelauskleidung ist die robustere und langlebigere Wahl für raue Umgebungen.

- Wenn Ihr Hauptaugenmerk auf Ultrahochtemperaturen oder Vakuumprozessen liegt: Suchen Sie nach speziellen Designs, die hochreine Keramikqualitäten oder metallische Hitzeschilde verwenden, die auf diese Bedingungen zugeschnitten sind.

Letztendlich ermöglicht das Verständnis des Isoliermaterials die Auswahl eines Ofens, der nicht nur eine Heizvorrichtung, sondern ein präzises Werkzeug ist, das für Ihre spezifischen thermischen Prozessanforderungen optimiert ist.

Zusammenfassungstabelle:

| Materialtyp | Hauptvorteile | Ideale Anwendungen |

|---|---|---|

| Feuerfeste Ziegel | Außergewöhnliche Haltbarkeit, hohe chemische Beständigkeit | Raue Industrieumgebungen, Prozesse, die Robustheit erfordern |

| Keramikfasern | Überragende thermische Effizienz, schnelles Heizen/Kühlen, leicht | Laborumgebungen, schnelle Zyklen, energiesparende Prozesse |

| Hochreine Keramik (z.B. Zirkonoxid) | Extreme Temperaturgleichmäßigkeit, minimale Kontamination | Ultrahohe Temperaturarbeiten, sensitive Probenverarbeitung |

| Graphit | Ausgezeichnete Stabilität im Vakuum/Schutzatmosphären | Vakuumöfen, spezialisierte Hochtemperaturanwendungen |

| Metallische reflektierende Abschirmungen | Effektive Wärmereflexion im Vakuum, minimaler Wärmeverlust | Hochtemperatur-Vakuumöfen, extreme Temperaturbedingungen |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um Ihre thermische Verarbeitungseffizienz und Leistung zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche spezifischen technischen Funktionen haben Hydrothermalautoklaven und Muffelöfen bei der Katalysatorherstellung?

- Welche Temperaturbereiche sind für Kammeröfen verfügbar? Finden Sie die perfekte Lösung für Ihre thermischen Prozesse

- Für welche Arten von Anwendungen werden Muffelöfen üblicherweise eingesetzt? Wesentliche Verwendungszwecke in der Materialanalyse, der Wärmebehandlung und der Synthese

- Was ist der Zweck der Verwendung eines Hochtemperatur-Muffelofens für NiFe2O4-Katalysatorvorläufer? Reine Spinellbildung

- Was ist ein Muffelofen und was ist sein Hauptzweck? Entdecken Sie Präzisionserwärmung für reine Ergebnisse

- Was sind die verschiedenen Steuerungstypen für Muffelöfen? Wählen Sie das richtige System für Präzision und Effizienz

- Warum könnten Tiegelöfen ineffizient sein? Hohe Betriebskosten durch geringe thermische Effizienz

- Wie profitiert das Muffeldesign bei der Probenverarbeitung? Gewährleisten Sie Reinheit und Präzision in Ihrem Labor