Direkt befeuerte Drehrohröfen werden am häufigsten in Industrien eingesetzt, die große Mengen robuster, anorganischer Materialien verarbeiten, bei denen eine kostengünstige Hochtemperaturverarbeitung von entscheidender Bedeutung ist. Zu den Schlüsselbereichen gehören die Mineralienverarbeitung, die Zement- und Kalkherstellung, die Herstellung von Dachschindeln sowie bestimmte Arten des Metallrecyclings und der Abfallwirtschaft.

Die Entscheidung für einen direkt befeuerten Ofen wird nicht durch die Branche, sondern durch das zu verarbeitende Material bestimmt. Wenn Ihr Material dem direkten Kontakt mit Verbrennungsgasen standhält, ohne kontaminiert zu werden, ist ein direkt befeuerter Ofen fast immer die effizientere und wirtschaftlichere Wahl.

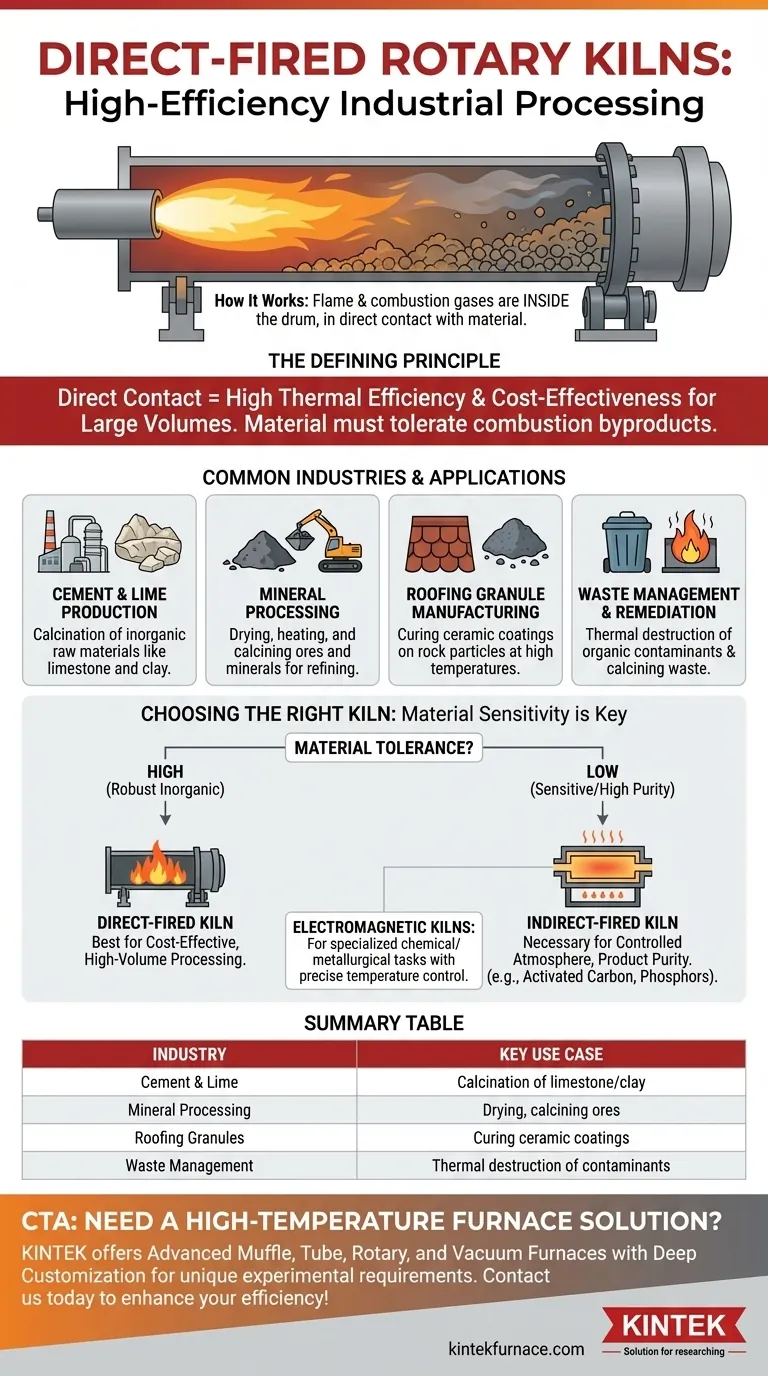

Das definierende Prinzip direkt befeuerter Öfen

Ein direkt befeuerter Drehrohrofen ist ein thermisches Verarbeitungssystem, bei dem der Brennstoff innerhalb des Hauptdrehzylinders verbrannt wird. Die Flamme und die heißen Verbrennungsgase kommen direkt mit dem zu verarbeitenden Material in Kontakt.

Wie es funktioniert: Direkte Kontaktheizung

Während sich der Ofen dreht, rieselt das Material durch die Trommel. Der Brenner, der an einem Ende positioniert ist, projiziert eine Flamme über die gesamte Länge des Ofens und überträgt die Wärme direkt auf das Material sowohl durch Strahlung als auch durch Konvektion.

Der Hauptvorteil: Hohe thermische Effizienz

Dieser direkte Kontakt ermöglicht eine schnelle und hochwirksame Wärmeübertragung. Es ist eine der effektivsten Methoden, um die immense thermische Energie zu liefern, die für großtechnische Prozesse wie die Kalzinierung erforderlich ist.

Die kritische Einschränkung: Materialtoleranz

Die Hauptbeschränkung eines direkt befeuerten Ofens besteht darin, dass das Material der Einwirkung der Verbrennungsprodukte (wie CO₂, H₂O und Spurenelemente aus dem Brennstoff) standhalten muss, ohne dass unerwünschte chemische Reaktionen oder Kontaminationen auftreten.

Häufige Branchen und Anwendungen

Die Effizienz und Einfachheit direkt befeuerter Öfen machen sie zur Standardwahl für mehrere Schwerindustrien.

Zement- und Kalkherstellung

Dies ist die klassischste Anwendung. Die Rohstoffe für Zement und Kalk (Kalkstein, Ton, Schiefer) sind anorganisch und erfordern extrem hohe Temperaturen für die chemische Umwandlung, bekannt als Kalzinierung. Die direkte Befeuerung liefert die erforderliche Hitze auf die wirtschaftlichste Weise.

Mineralienverarbeitung

Industrien nutzen direkt befeuerte Öfen zum Trocknen, Erhitzen und Kalzinieren einer Vielzahl von Erzen und Mineralien. Da es sich hierbei oft um Schüttgüter handelt, die für die weitere Raffination vorbereitet werden, ist der direkte Kontakt mit dem Verbrennungsgas vollkommen akzeptabel und äußerst kosteneffizient.

Herstellung von Dachschindeln

Um haltbare Dachschindeln herzustellen, werden kleine Gesteinspartikel beschichtet und anschließend bei hohen Temperaturen gebrannt, um die keramische Beschichtung auszuhärten. Ein direkt befeuerter Ofen liefert die intensive, gleichmäßige Hitze, die für diesen Härtungsprozess kontinuierlich und in großen Mengen benötigt wird.

Abfallwirtschaft und Sanierung

Direkt befeuerte Öfen werden zur Verarbeitung bestimmter Arten von Abfällen eingesetzt, wie z. B. zur Kalzinierung kleiner Abfallsteine oder zur thermischen Zerstörung bestimmter organischer Verunreinigungen. Die hohen Temperaturen und die oxidierende Atmosphäre können schädliche Verbindungen wirksam abbauen.

Abwägen der Kompromisse: Direkte vs. indirekte Befeuerung

Die Wahl des richtigen Ofentyps ist entscheidend und hängt vollständig von der Empfindlichkeit Ihres Materials ab.

Wann Sie sich für direkt befeuerte Öfen entscheiden sollten

Ein direkt befeuerter Ofen ist die Standardwahl für volumenintensive, kostenkritische Prozesse, bei denen Materialien beteiligt sind, die chemisch stabil sind und nicht anfällig für Kontamination durch Verbrennungsgase sind.

Wann ein indirekt befeuerter Ofen erforderlich ist

Ein indirekt befeuerter Ofen erhitzt die rotierende Trommel von außen. Das Material im Inneren kommt niemals mit der Flamme oder den Verbrennungsgasen in Kontakt, was eine hochkontrollierte, inerte oder spezifische Prozessatmosphäre ermöglicht.

Diese Methode ist unerlässlich für hochwertige oder empfindliche Materialien wie Aktivkohle, Phosphore, Titanate und Spezialchemikalien, bei denen die Produktreinheit oberste Priorität hat oder bei denen Prozesse wie die Pyrolyse (Erhitzen in Abwesenheit von Sauerstoff) erforderlich sind.

Ein Hinweis zu elektromagnetischen Öfen

Elektromagnetische Induktionsöfen sind eine spezialisierte Form der indirekten Erwärmung. Sie nutzen Magnetfelder, um den Ofenmantel mit extremer Präzision zu erhitzen. Sie werden in metallurgischen und chemischen Anwendungen eingesetzt, bei denen eine präzise Temperaturkontrolle wichtiger ist als der reine Durchsatz.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte sich nach den Eigenschaften Ihres Materials und den Anforderungen Ihres Endprodukts richten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenverarbeitung robuster Materialien liegt: Ein direkt befeuerter Ofen ist die Industriestandardlösung.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit, der Verarbeitung empfindlicher Materialien oder der Notwendigkeit einer kontrollierten Atmosphäre liegt: Ein indirekt befeuerter Ofen ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle für spezielle chemische oder metallurgische Aufgaben liegt: Es sollten fortschrittliche indirekte Methoden wie elektromagnetische Öfen in Betracht gezogen werden.

Letztendlich ist das Verständnis der Toleranz Ihres Materials gegenüber Hitze und atmosphärischem Kontakt der Schlüssel zur Auswahl der richtigen thermischen Prozesstechnologie.

Zusammenfassungstabelle:

| Branche/Anwendung | Wichtige Anwendungsfälle |

|---|---|

| Zement- und Kalkherstellung | Kalzinierung von Kalkstein und Ton für Baumaterialien |

| Mineralienverarbeitung | Trocknen, Erhitzen und Kalzinieren von Erzen und Mineralien zur Veredelung |

| Herstellung von Dachschindeln | Aushärten keramischer Beschichtungen auf Granulaten zur Haltbarkeit |

| Abfallwirtschaft | Thermische Zerstörung von Verunreinigungen und Kalzinierung von Abfallmaterialien |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf Ihren industriellen Prozess zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Tiefenanpassungsfähigkeiten erfüllen wir präzise einzigartige experimentelle Anforderungen für Industrien, die robuste Materialien verarbeiten. Kontaktieren Sie uns noch heute, um Ihre Effizienz zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Muffelofen mit Bodenanhebung

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit