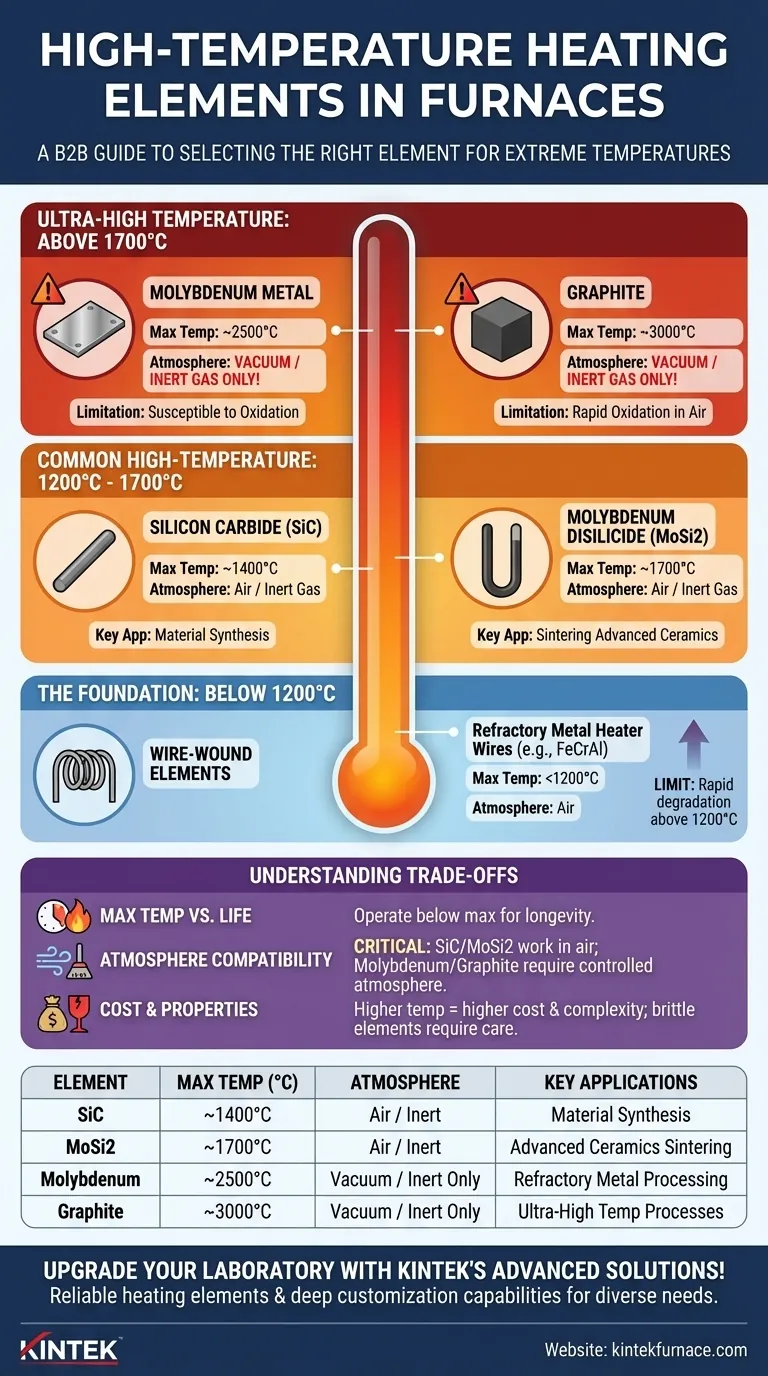

Für Öfen, die für höhere Temperaturen ausgelegt sind, werden spezielle Heizelemente verwendet, die extremer Hitze standhalten und gleichzeitig ihre Effizienz und Langlebigkeit bewahren.Die Wahl des Heizelements hängt von Faktoren wie maximalen Temperaturanforderungen, Umgebungsbedingungen (z. B. Vorhandensein von Sauerstoff oder korrosiven Gasen) und anwendungsspezifischen Anforderungen ab.Zu den gebräuchlichen Materialien gehören Siliziumkarbid, Molybdändisilizid, Graphit, Wolfram und Molybdän, die jeweils einzigartige Vorteile für unterschiedliche Temperaturbereiche und Betriebsumgebungen bieten.

Die wichtigsten Punkte erklärt:

-

Heizelemente aus Siliziumkarbid (SiC)

- Werden in Öfen mit Temperaturen von bis zu 1600°C verwendet.

- Widerstandsfähig gegen Oxidation und Temperaturschocks, daher geeignet für Hochtemperaturanwendungen in Luft oder kontrollierter Atmosphäre.

- Sie werden oft in Reihen von der Ofendecke abgehängt, um die Wärmeverteilung zu optimieren.

-

Heizelemente aus Molybdändisilicid (MoSi2)

- Können an der Luft bis zu 1800°C betrieben werden.

- MoSi2-Elemente des Typs 1700 halten Hunderte bis mehrere Tausend Stunden bei 1600°C, bauen aber bei 1700°C schneller ab (einige Hundert Stunden).Für 1700°C+ werden Elemente des Typs 1800 empfohlen.

- Ideal für Laboröfen mit guter Isolierung.

-

Graphit-Heizelemente

- Sie können Temperaturen bis zu 3000°C standhalten und eignen sich daher für Ultrahochtemperaturanwendungen.

- Werden in Vakuum- oder Inertgasumgebungen verwendet, da sie bei hohen Temperaturen an der Luft oxidieren.

- Häufig in Vakuum-Sinteröfen.

-

Heizelemente aus Molybdän und Wolfram

- Molybdän-Heizelemente können bis zu 2500°C eingesetzt werden, während Wolfram noch höhere Temperaturen verträgt.

- Aufgrund ihrer Oxidationsanfälligkeit werden sie in Vakuum- oder Wasserstoffatmosphären verwendet.

- Wird häufig in speziellen Industrieöfen eingesetzt.

-

Drahtgewickelte Refraktärmetall-Heizungen

- Einsatz in Öfen, die für Temperaturen ≤1200°C ausgelegt sind.

- Eingebettet in isolierte Kammerwände, um den Raum und die thermische Gleichmäßigkeit zu maximieren.

- Sie werden in der Regel aus Legierungen wie Kanthal (FeCrAl) oder Nichrome (NiCr) hergestellt.

-

PTC-Materialien (positiver Temperaturkoeffizient)

- Selbstregulierende Thermostate, die den Stromfluss unterbrechen, wenn sie heiß werden (bis zu 1273 K).

- Nützlich für temperaturgesteuerte Anwendungen, aber nicht für Öfen mit extrem hohen Temperaturen.

-

Konstruktionsüberlegungen für Langlebigkeit

- Platzierung der Heizelemente außerhalb des direkten Kontakts mit korrosiven Dämpfen/Gasen (z. B. in Muffelöfen).

- Eine feuerfeste Keramikisolierung trägt zur Verlängerung der Lebensdauer der Heizelemente bei.

- Öfen mit kontrollierter Atmosphäre (Chargen- oder Durchlauföfen) können spezielle Elementmaterialien erfordern, um eine Zersetzung zu verhindern.

-

Induktionsheizsysteme

- Eine Alternative zu Widerstandsheizelementen, insbesondere für industrielle Hochtemperaturprozesse.

- Kein physisches Heizelement; stattdessen werden leitfähige Materialien durch elektromagnetische Induktion direkt erwärmt.

Bei der Auswahl der Heizelemente müssen Temperaturfähigkeit, Umweltbeständigkeit und Lebensdauer gegeneinander abgewogen werden.So bietet beispielsweise Graphit zwar die höchste Temperaturtoleranz, erfordert aber eine sauerstofffreie Umgebung, während MoSi2 an der Luft hervorragend funktioniert, aber bei Spitzentemperaturen eine kürzere Lebensdauer hat.Das Verständnis dieser Kompromisse ist für Ofenkonstrukteure und -betreiber entscheidend.

Zusammenfassende Tabelle:

| Heizelement | Maximale Temperatur | Wesentliche Merkmale | Am besten geeignet für |

|---|---|---|---|

| Siliziumkarbid (SiC) | 1600°C | Oxidationsbeständig, thermoschockbeständig, aufgehängt zur Wärmeverteilung | Hochtemperaturanwendungen in Luft/kontrollierten Atmosphären |

| Molybdändisilicid (MoSi2) | 1800°C | Lange Lebensdauer bei 1600°C, schnellere Degradation bei 1700°C+, 1800er-Typ für höhere Temperaturen | Öfen in Laborgröße mit guter Isolierung |

| Graphit | 3000°C | Ultrahochtemperaturfähigkeit, erfordert Vakuum/Schutzgas | Vakuumsintern, extreme Hitzeprozesse |

| Molybdän/Wolfram | 2500°C+ | Hochtemperaturstabilität, benötigt Vakuum/Wasserstoff | Spezialisierte Industrieöfen |

| Drahtgewickelt (Kanthal/Nichrom) | 1200°C | Kompakt, eingebettet in Kammerwände | Öfen mit niedrigeren Temperaturen (≤1200°C) |

| PTC-Werkstoffe | 1273K (1000°C) | Selbstregulierend, stoppt den Strom bei Hitze | Temperaturgeregelte (nicht extreme) Anwendungen |

Rüsten Sie Ihren Hochtemperaturofen mit präzisionsgefertigten Heizelementen auf!Unter KINTEK sind wir auf fortschrittliche Ofenlösungen spezialisiert, die auf die individuellen Bedürfnisse Ihres Labors zugeschnitten sind.Unser Fachwissen über MoSi2-Heizelementen , Ultra-Hochtemperatur-Systeme auf Graphitbasis und kundenspezifische Entwürfe von Vakuumöfen gewährleistet optimale Leistung für Ihre anspruchsvollsten Anwendungen. Kontaktieren Sie unser Team noch heute um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere F&E-getriebenen Lösungen Ihre Prozesse verbessern können.

Produkte, nach denen Sie suchen könnten:

Hochleistungsheizelemente aus MoSi2 für Elektroöfen einkaufen

Entdecken Sie Vakuum-Systemkomponenten für Hochtemperaturanwendungen

Ultrahochvakuum-Beobachtungsfenster für die Prozessüberwachung

Entdecken Sie Präzisionselektrodendurchführungen für Vakuumöfen

Durchsuchen Sie Vakuumflansch-Blindplatten für Systemintegrität

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung