Im Kern wird das Marktwachstum für die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) durch ihre einzigartige Fähigkeit angetrieben, hochwertige, gleichmäßige Dünnschichten bei deutlich niedrigeren Temperaturen als herkömmliche Methoden abzuscheiden. Diese Fähigkeit ist unverzichtbar für die Herstellung moderner Elektronik, Solarzellen und fortschrittlicher Materialien, bei denen Hitze die zugrunde liegenden Komponenten beschädigen würde. Die unermüdliche Nachfrage nach kleineren, leistungsstärkeren Halbleitern und effizienteren Technologien für erneuerbare Energien befeuert direkt die Einführung von PECVD.

Der grundlegende Treiber für PECVD ist nicht nur, was es tut – Dünnschichten abscheiden –, sondern wie es das tut. Durch die Verwendung eines energiereichen Plasmas anstelle hoher Hitze eröffnet es Herstellungsmöglichkeiten für hitzeempfindliche, komplexe Bauteile, die im Mittelpunkt der heute am schnellsten wachsenden Technologiesektoren stehen.

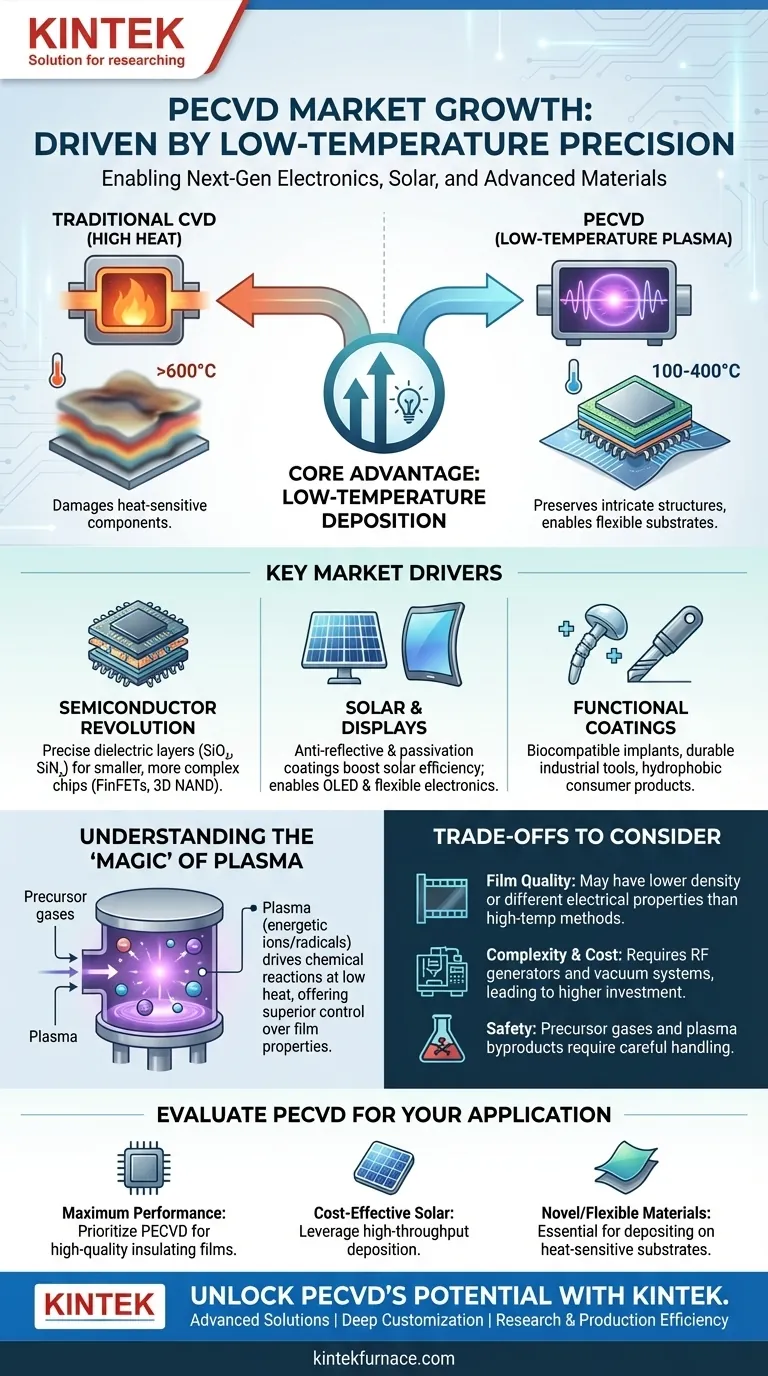

Der Kernvorteil: Niedertemperaturabscheidung

Das entscheidende Merkmal von PECVD ist der Niedertemperaturbetrieb, typischerweise im Bereich von 100-400°C. Dies steht in scharfem Kontrast zur herkömmlichen chemischen Gasphasenabscheidung (CVD), die Temperaturen von 600-900°C oder höher erfordern kann.

Warum niedrige Temperaturen wichtig sind

Bei der Herstellung von mehrschichtigen integrierten Schaltkreisen können hohe Temperaturen dazu führen, dass zuvor abgeschiedene Schichten diffundieren, ihre Eigenschaften ändern oder beschädigt werden. Das geringe thermische Budget von PECVD bewahrt die Integrität dieser komplexen Strukturen und macht es für die fortschrittliche Halbleiterfertigung unerlässlich.

Ermöglicht fortgeschrittene Substrate

Dieser Niedertemperaturprozess ermöglicht die Abscheidung auf einer Vielzahl von Materialien, die hohen Temperaturen nicht standhalten können. Dazu gehören Polymere, Kunststoffe und andere flexible Substrate, die Anwendungen wie flexible Elektronik, OLED-Displays und spezielle optische Beschichtungen ermöglichen.

Wichtige Markttreiber, die durch die Fähigkeiten von PECVD gefördert werden

Die technischen Vorteile von PECVD führen direkt zu Lösungen für die größten Herausforderungen in mehreren wachstumsstarken Branchen.

Die Halbleiterrevolution

Da Mikrochips immer kleiner und komplexer werden (z.B. FinFETs, 3D NAND), wird der Bedarf an präziser, niedertemperaturiger Filmabscheidung entscheidend. PECVD ist die wichtigste Technologie zur Abscheidung essentieller dielektrischer Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiNₓ), die zur Isolation, Passivierung und Verkapselung verwendet werden.

Der Aufstieg von Solar und Displays

Bei der Herstellung von Solarzellen wird PECVD zur Abscheidung von Siliziumnitrid-Antireflexionsschichten und Passivierungsschichten verwendet. Diese Schichten erhöhen die Menge an Licht, die die Zelle absorbieren und in Elektrizität umwandeln kann, drastisch, was die Effizienz direkt steigert und Solarenergie wettbewerbsfähiger macht.

Schutz- und Funktionsbeschichtungen

Neben der Elektronik wird PECVD zur Herstellung hochbeständiger und spezialisierter Beschichtungen eingesetzt. Dazu gehören biokompatible Beschichtungen für medizinische Implantate, verschleißfeste Schichten für Industriewerkzeuge und hydrophobe Beschichtungen für Konsumgüter.

Die technischen Nuancen verstehen

Die "Magie" von PECVD liegt in der Verwendung von Plasma, um die chemische Reaktion anzutreiben.

Die Rolle von Plasma

Anstatt sich auf thermische Energie zu verlassen, um Vorläufergase aufzubrechen, verwendet PECVD ein elektromagnetisches Feld (typischerweise Hochfrequenz), um ein Plasma zu erzeugen. Dieses Plasma ist ein hochenergetischer Materiezustand, der Ionen und Radikale enthält, die weitaus reaktiver sind als die ursprünglichen Gasmoleküle.

Kontrolle und Flexibilität

Dieser plasmabasierte Prozess bietet eine außergewöhnliche Kontrolle. Wie im Referenzmaterial vermerkt, können Ingenieure durch Anpassung der Plasmadichte und anderer Parameter die Eigenschaften des abgeschiedenen Films, wie seine Dichte, Spannung und seinen optischen Index, feinabstimmen. Der Betrieb bei niedrigeren Drücken verbessert auch die Direktionalität der Filmabscheidung, was für die gleichmäßige Beschichtung komplexer 3D-Strukturen entscheidend ist.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Überlegungen zur Filmqualität

PECVD-Filme enthalten oft Wasserstoff oder andere Nebenprodukte aus den Vorläufergasen, was manchmal zu einer geringeren Filmdichte oder unterschiedlichen elektrischen Eigenschaften im Vergleich zu bei höheren Temperaturen gewachsenen Filmen (z.B. durch Niederdruck-CVD) führen kann. Für einige spezifische Anwendungen kann dies ein kritischer Faktor sein.

Komplexität und Kosten der Ausrüstung

Ein PECVD-System ist komplexer als ein Standard-CVD-Ofen. Es erfordert HF-Leistungsgeneratoren, Anpassungsnetzwerke und ausgeklügelte Vakuumsysteme, was zu höheren Investitions- und Wartungskosten führt.

Chemische Kontamination und Sicherheit

Die in PECVD verwendeten Vorläufergase (wie Silan und Ammoniak) sind oft gefährlich. Die Plasmaumgebung kann auch reaktive chemische Nebenprodukte erzeugen, die sicher gehandhabt und abgeleitet werden müssen, was die Anforderungen an die Anlage erhöht.

So bewerten Sie PECVD für Ihre Anwendung

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig von Ihrem Endziel und den Materialbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung von Halbleiterbauelementen liegt: Priorisieren Sie PECVD für seine Fähigkeit, hochwertige Isolationsschichten bei niedrigen Temperaturen abzuscheiden, was für den Schutz der komplexen Architektur fortschrittlicher Logik- und Speicherchips unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Solarzellen liegt: Nutzen Sie PECVD für seine Hochdurchsatzabscheidung von Siliziumnitrid-Antireflexions- und Passivierungsschichten, um die Zelleffizienz direkt zu steigern und die Kosten pro Watt zu senken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Beschichtungen auf neuartigen oder flexiblen Materialien liegt: PECVD ist Ihr unverzichtbares Werkzeug, da seine Niedertemperaturnatur oft der einzige praktikable Weg ist, Funktionsfilme auf hitzeempfindlichen Substraten wie Polymeren abzuscheiden.

Letztendlich ist das Verständnis des Kernvorteils der Niedertemperaturverarbeitung von PECVD der Schlüssel zur Erschließung seines Potenzials für Technologien der nächsten Generation.

Zusammenfassungstabelle:

| Haupttreiber | Beschreibung |

|---|---|

| Niedertemperaturabscheidung | Ermöglicht die Bearbeitung hitzeempfindlicher Materialien wie Polymere und fortschrittliche Halbleiter ohne Beschädigung. |

| Halbleiternachfrage | Treibt den Bedarf an präzisen dielektrischen Filmen in kleineren, leistungsstärkeren Mikrochips und Speichergeräten an. |

| Effizienz der Solarenergie | Wird für Antireflexions- und Passivierungsschichten verwendet, um die Lichtabsorption und Stromumwandlung zu steigern. |

| Flexible Elektronik | Ermöglicht die Abscheidung auf Substraten wie Kunststoffen für OLED-Displays und spezielle optische Beschichtungen. |

| Schutzbeschichtungen | Angewendet in medizinischen Implantaten, Industriewerkzeugen und Konsumgütern für Haltbarkeit und Funktionalität. |

Erschließen Sie das Potenzial von PECVD für Ihr Labor mit den fortschrittlichen Lösungen von KINTEK! Durch exzellente Forschung und Entwicklung und eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen, ob für Halbleiter, Solarzellen oder flexible Materialien, präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung