Kurz gesagt, Siliziumkarbid (SiC)-Heizelemente bieten erhebliche Designvorteile, die sich auf ihre Fähigkeit konzentrieren, bei extrem hohen Temperaturen zu arbeiten, ihre außergewöhnliche Haltbarkeit und ihre schnelle Heizeffizienz. Diese Eigenschaften ermöglichen robustere, zuverlässigere und kostengünstigere Designs in anspruchsvollen industriellen Anwendungen im Vergleich zu traditionellen metallischen Elementen, die unter ähnlichen Bedingungen versagen würden.

Der Hauptvorteil von SiC ist nicht nur seine Hochtemperaturfähigkeit, sondern seine grundlegende Materialstabilität. Diese Stabilität führt direkt zu einer längeren Lebensdauer, schnelleren Verarbeitung und größerer Designfreiheit, was es zur überlegenen Wahl für Anwendungen macht, bei denen Zuverlässigkeit und Effizienz nicht verhandelbar sind.

Hochtemperaturanwendungen erschließen

Der bekannteste Vorteil von SiC ist seine Fähigkeit, in Umgebungen zu funktionieren, in denen herkömmliche Elemente versagen würden. Diese Fähigkeit wurzelt in seinen einzigartigen Materialeigenschaften.

Die Grenzen metallischer Elemente überschreiten

Siliziumkarbid kann bei Ofentemperaturen betrieben werden, die weit über denen selbst der besten Metalllegierungen wie Kanthal (FeCrAl) oder Nichrome (NiCr) liegen. Dies ermöglicht Prozesse, die mit Metallheizungen einfach nicht realisierbar wären.

Sicherstellung der thermischen Gleichmäßigkeit

SiC besitzt eine ausgezeichnete Wärmeleitfähigkeit. Dies gewährleistet eine effiziente und gleichmäßige Wärmeübertragung im gesamten Ofen oder Brennofen, was für die Prozessqualität in Anwendungen wie der Halbleiterfertigung, Glasverarbeitung und Metallwärmebehandlung entscheidend ist.

Beständigkeit gegen Thermoschock

Ein niedriger Wärmeausdehnungskoeffizient bedeutet, dass SiC-Elemente bei Temperaturänderungen nicht drastisch expandieren oder kontrahieren. Dies, kombiniert mit ihrer hohen mechanischen Festigkeit, macht sie äußerst widerstandsfähig gegen Thermoschock – die Spannung, die während schneller Heiz- oder Kühlzyklen zu Rissbildung führt.

Design für Langlebigkeit und reduzierte Ausfallzeiten

Die Betriebslebensdauer eines Elements ist ein kritischer Designfaktor, der sich direkt auf Wartungspläne, Ausfallzeiten und die Gesamtbetriebskosten auswirkt. SiC ist auf Langlebigkeit ausgelegt.

Hervorragende Oxidations- und Chemikalienbeständigkeit

Bei hohen Temperaturen werden Elemente ständig von atmosphärischem Sauerstoff und Prozesschemikalien angegriffen. SiC bildet auf seiner Oberfläche auf natürliche Weise eine schützende, nicht leitende Schicht aus Siliziumdioxid (SiO₂), die eine weitere Oxidation und Korrosion hemmt und seine Lebensdauer dramatisch verlängert.

Hohe mechanische Festigkeit

Im Gegensatz zu metallischen Elementen, die bei hohen Temperaturen mit der Zeit durchhängen, sich dehnen oder spröde werden können (ein Phänomen, das als „Kriechen“ bekannt ist), behält SiC seine Steifigkeit und Form. Diese strukturelle Integrität reduziert den Bedarf an komplexen Stützstrukturen und minimiert das Risiko von Elementversagen und Produktkontakt.

Inhärente Sicherheitseigenschaften

Als keramisches Material ist SiC bei Raumtemperatur ein ausgezeichneter elektrischer Isolator und besitzt nicht brennbare Eigenschaften. Dies reduziert von Natur aus das Risiko von Kurzschlüssen und Brandgefahren und trägt zu einer sichereren Betriebsumgebung bei.

Die Kompromisse verstehen

Kein Material ist ohne seine Überlegungen. Eine objektive Analyse erfordert das Verständnis des Gesamtbildes.

Höhere Anfangsinvestition

SiC-Heizelemente haben in der Regel höhere Anschaffungskosten im Vergleich zu ihren metallischen Gegenstücken. Die Entscheidung für SiC ist daher eine Bewertung der Gesamtbetriebskosten, bei der der Anfangspreis gegen eine längere Lebensdauer, einen geringeren Energieverbrauch und weniger Ausfallzeiten abgewogen wird.

Sprödigkeit im Vergleich zu Metallen

Obwohl mechanisch stark, ist SiC ein Keramikmaterial und daher spröde. Es kann bei starken mechanischen Stößen während des Versands, der Installation oder Wartung brechen. Dies erfordert vorsichtigere Handhabungsverfahren als bei duktilen metallischen Elementen.

Widerstandserhöhung im Laufe der Zeit (Alterung)

Während des Betriebs nimmt der elektrische Widerstand von SiC-Elementen allmählich zu. Dieser „Alterungsprozess“ ist eine normale Eigenschaft. Er erfordert jedoch ein Leistungsregelsystem (typischerweise mit SCRs), das in der Lage ist, die Spannung anzupassen, um eine konstante Leistungsabgabe aufrechtzuerhalten, was das Design des Steuerungssystems komplexer macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Heizelements sollte von den spezifischen Anforderungen Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Prozessgeschwindigkeit liegt: SiC ist die definitive Wahl für Anwendungen, die über 1250 °C (2280 °F) betrieben werden oder sehr schnelle Heizzyklen erfordern.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in rauen Umgebungen liegt: Die Beständigkeit von SiC gegen Oxidation und chemische Angriffe macht es ideal für Öfen mit aggressiven Atmosphären oder häufigen thermischen Zyklen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Kapitalkosten liegt: Für Anwendungen mit niedrigeren Temperaturen (unter 1200 °C) ohne aggressive Chemikalien können traditionelle metallische Elemente eine kostengünstigere Anfangswahl bleiben.

Letztendlich ist die Wahl von SiC eine Investition in Betriebs stabilität, langfristige Leistung und höhere Prozesseffizienz.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hochtemperaturbetrieb | Überschreitet die Grenzen metallischer Elemente, ideal für Prozesse über 1250 °C |

| Thermische Gleichmäßigkeit | Ausgezeichnete Leitfähigkeit sorgt für gleichmäßige Wärmeverteilung |

| Thermoschockbeständigkeit | Geringe Ausdehnung und hohe Festigkeit verhindern Rissbildung |

| Langlebigkeit | Oxidations- und Chemikalienbeständigkeit verlängern die Lebensdauer |

| Mechanische Festigkeit | Behält die Form bei, reduziert Durchbiegung und Ausfallrisiken |

| Sicherheit | Elektrische Isolierung und nicht brennbare Eigenschaften |

| Überlegungen | Höhere Anfangskosten, Sprödigkeit, Widerstandsalterung |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir SiC-Heizelemente und kundenspezifische Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere umfassende Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren können!

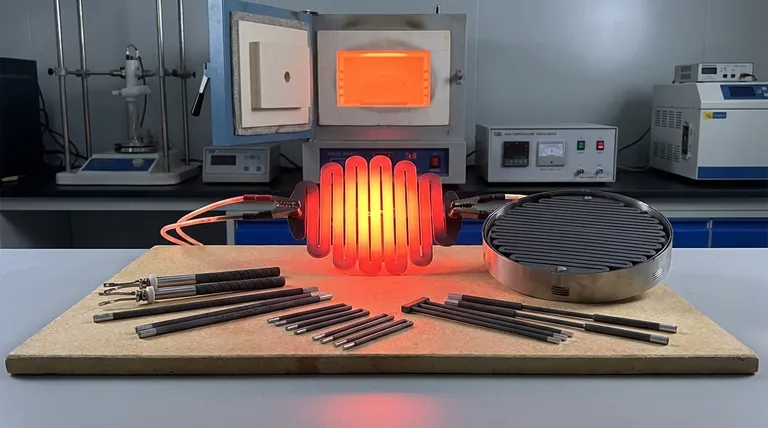

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung