In modernen Hochtemperatursinteröfen sind die beiden vorherrschenden Heizelemente Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC). Diese Materialien sind aufgrund ihrer einzigartigen Eigenschaften der Industriestandard für Öfen, die über 1200 °C betrieben werden, aber sie sind nicht austauschbar. Die richtige Wahl hängt vollständig von den spezifischen Temperatur- und Atmosphärenanforderungen Ihres Prozesses ab.

Die Entscheidung zwischen MoSi2 und SiC hängt im Wesentlichen von der erforderlichen Betriebstemperatur ab. MoSi2 ist die überlegene Wahl für Dauerprozesse über 1500 °C, während SiC eine größere Vielseitigkeit und schnellere thermische Zyklen für Anwendungen bietet, die bei oder unter dieser kritischen Schwelle arbeiten.

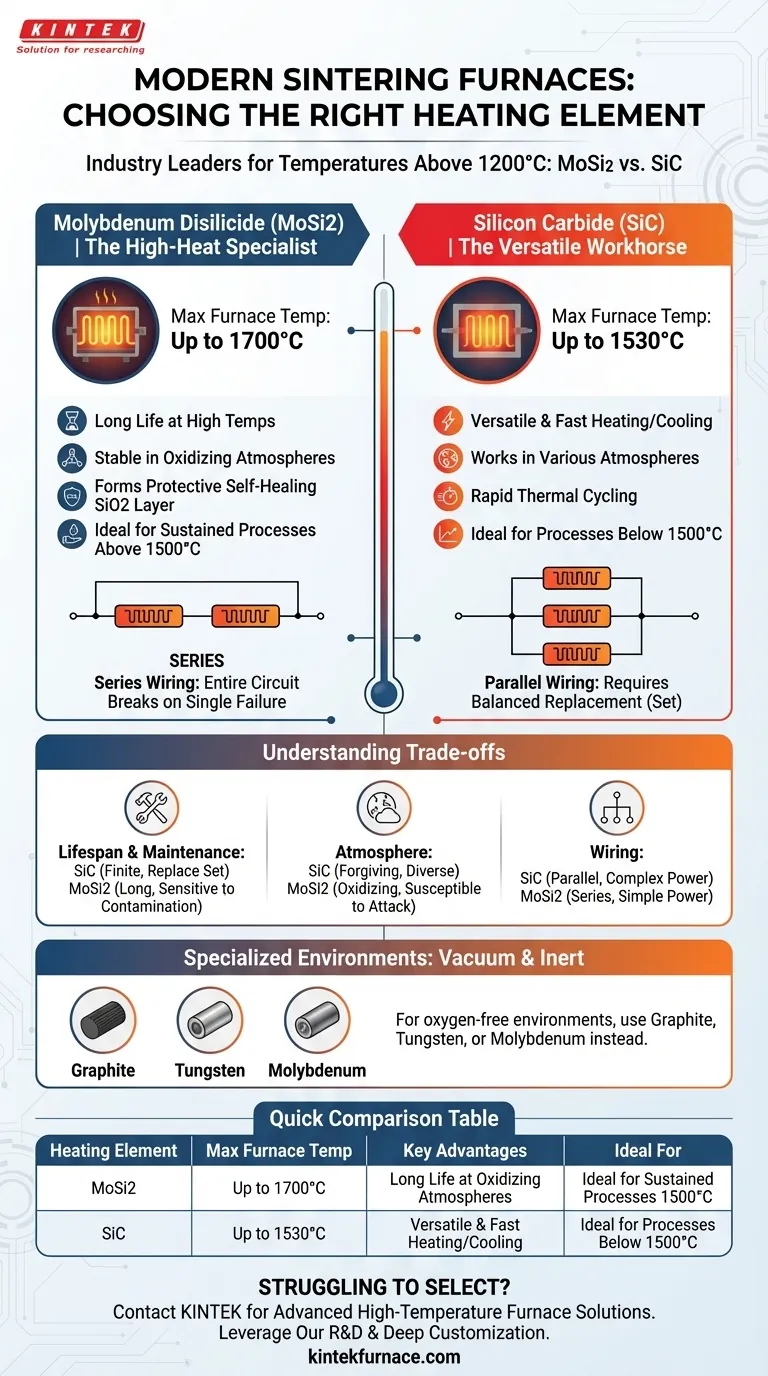

Der entscheidende Unterschied: Betriebstemperatur

Der primäre Faktor für die Auswahl ist die maximale stabile Temperatur, die jedes Element in der Ofenkammer erreichen und halten kann.

Molybdändisilizid (MoSi2): Der Spezialist für hohe Hitze

MoSi2-Elemente sind für die anspruchsvollsten Hochtemperaturanwendungen konzipiert. Sie können Oberflächentemperaturen von 1800 °C bis 1900 °C erreichen, was einen stabilen Ofenbetrieb von bis zu 1700 °C ermöglicht.

Bei hohen Temperaturen bildet MoSi2 eine schützende Quarz-Siliziumdioxid (SiO2)-Schicht auf seiner Oberfläche. Dieser selbstreparierende Film verhindert eine weitere Oxidation und verleiht dem Element eine außergewöhnliche Haltbarkeit und eine lange Lebensdauer, insbesondere wenn es konstant über 1500 °C betrieben wird. Dies macht es ideal für Prozesse, die stabile, gleichmäßige und lang anhaltende Hochtemperaturbedingungen erfordern.

Siliziumkarbid (SiC): Das vielseitige Arbeitstier

SiC-Elemente sind eine robuste und weit verbreitete Option für eine breite Palette von Anwendungen. Ihre maximale Elementtemperatur liegt bei etwa 1600 °C, was einer maximalen Ofenbetriebstemperatur von ungefähr 1530 °C entspricht.

Die Hauptvorteile von SiC sind seine schnellen Aufheiz- und Abkühlgeschwindigkeiten sowie seine Vielseitigkeit. Es funktioniert gut in oxidierenden und reduzierenden Atmosphären und ist somit eine flexible Wahl für Labore und Produktionsstätten, die unterschiedliche Materialien und Prozesse handhaben.

Die Kompromisse verstehen

Die Wahl eines Elements hängt nicht nur von der Temperatur ab, sondern auch von der Abwägung von Leistung und betrieblichen Realitäten wie Wartung, Atmosphärenkompatibilität und Lebensdauer.

Lebensdauer und Wartung

SiC-Elemente haben eine begrenzte Lebensdauer, und ihr elektrischer Widerstand nimmt mit dem Alter zu. Wenn ein Element ausfällt, muss oft der gesamte Satz ausgetauscht werden, um eine ausgewogene Erwärmung aufrechtzuerhalten, da sie typischerweise parallel geschaltet sind.

MoSi2-Elemente bieten im Allgemeinen eine längere Lebensdauer, insbesondere wenn sie für ihren vorgesehenen Hochtemperaturbereich verwendet werden. Sie sind jedoch empfindlicher gegenüber Verunreinigungen durch die Prozessmaterialien. Eine unsachgemäße Ofenwartung kann zu einem vorzeitigen Ausfall führen.

Atmosphäre und Kontamination

SiC ist bekannt für seine Fähigkeit, in einer Vielzahl von Ofenatmosphären zuverlässig zu arbeiten. Dies macht es zu einer fehlerverzeihenderen Wahl, wenn sich die Prozessbedingungen ändern.

MoSi2-Elemente liefern ihre beste Leistung in sauberen, oxidierenden Umgebungen. Sie sind anfälliger für chemische Angriffe, und es muss darauf geachtet werden, dass Verunreinigungen durch Bindemittel oder das Produkt selbst die schützende Silikatschicht nicht schädigen.

Verdrahtung und Leistungssteuerung

Die unterschiedlichen Verdrahtungsschemata wirken sich auf die Stromversorgung und die Steuerungssysteme aus. Die Parallelschaltung von SiC erfordert ein System, das einzelne oder gruppierte Elemente verwalten kann, während die typische Serienschaltung von MoSi2 bedeutet, dass ein Ausfall in einem Element den gesamten Stromkreis unterbrechen kann.

Was ist mit anderen Umgebungen?

Während MoSi2 und SiC dominieren in luftbeaufschlagten Öfen, erfordern spezielle Umgebungen andere Lösungen.

Metallische und Graphit-Elemente

Für Vakuum- oder gesteuerte Inertgas-Sinterprozesse werden andere Elemente benötigt. Die häufigsten Optionen in diesen Anwendungen sind Graphit, Wolfram und Molybdän. Diese Materialien eignen sich für sauerstofffreie Umgebungen, in denen MoSi2 und SiC nicht optimal funktionieren würden.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte eine direkte Widerspiegelung Ihres primären betrieblichen Ziels sein.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturfähigkeit (über 1500 °C) liegt: MoSi2 ist aufgrund seiner Stabilität und langen Lebensdauer bei diesen Temperaturen die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und schnellen Zyklen unter 1500 °C liegt: SiC bietet hervorragende Leistung, schnellere Auf- und Abkühlzyklen und überlegene Anpassungsfähigkeit an verschiedene Atmosphären.

- Wenn Ihr Hauptaugenmerk auf dem Sintern in einer Vakuum- oder Inertgasatmosphäre liegt: Sie müssen spezielle Elemente wie Graphit, Wolfram oder reines Molybdän in Betracht ziehen.

Das Verständnis dieser grundlegenden Kompromisse stellt sicher, dass Sie nicht nur ein Heizelement auswählen, sondern den richtigen Antrieb für Ihre spezifischen Materialverarbeitungsziele.

Zusammenfassungstabelle:

| Heizelement | Max. Ofentemperatur | Hauptvorteile | Ideal für |

|---|---|---|---|

| Molybdändisilizid (MoSi2) | Bis zu 1700 °C | Lange Lebensdauer bei hohen Temperaturen, stabil in oxidierenden Atmosphären | Dauerprozesse über 1500 °C |

| Siliziumkarbid (SiC) | Bis zu 1530 °C | Vielseitig, schnelles Aufheizen/Abkühlen, funktioniert in verschiedenen Atmosphären | Schnelle Zyklen unter 1500 °C |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Heizelements für Ihren Sinterofen? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefen-Anpassungsfähigkeiten ergänzt. Ob Sie MoSi2 für extreme Temperaturen oder SiC für Vielseitigkeit benötigen, wir gewährleisten eine präzise Leistung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze