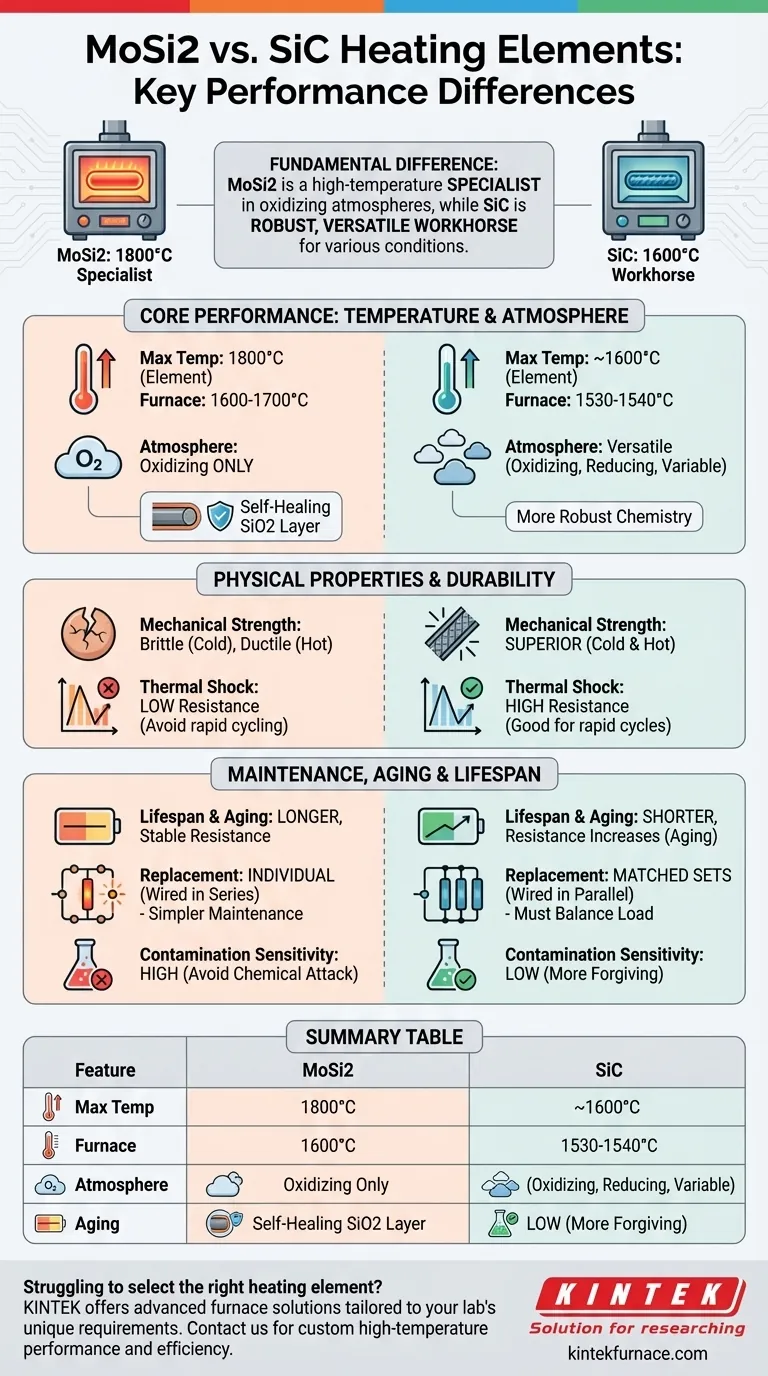

Der grundlegende Unterschied zwischen Molybdändisilizid (MoSi2)- und Siliziumkarbid (SiC)-Heizelementen liegt in ihren optimalen Betriebsbereichen. MoSi2 ist ein Hochtemperaturspezialist, der in oxidierenden Atmosphären bis zu 1800 °C hervorragende Leistungen erbringt. Im Gegensatz dazu ist SiC ein robusteres und vielseitigeres Arbeitspferd, das überlegene mechanische Festigkeit und Leistung in verschiedenen Atmosphären bis zu 1600 °C bietet.

Die Wahl besteht nicht darin, welches Material universell "besser" ist, sondern welches präzise für Ihre spezifische Anwendung entwickelt wurde. MoSi2 ist für extreme Hitze in sauberen, oxidierenden Umgebungen, während SiC für Haltbarkeit, Vielseitigkeit und thermisches Zyklieren unter einer breiteren Palette von Bedingungen geeignet ist.

Wesentliche Leistungskennzahlen: Temperatur und Atmosphäre

Ihr erster Entscheidungspunkt müssen die erforderliche Temperatur und die atmosphärischen Bedingungen des Ofens sein. Diese beiden Faktoren sind die wichtigsten Unterscheidungsmerkmale zwischen MoSi2 und SiC.

Maximale Betriebstemperatur

MoSi2-Elemente sind die klare Wahl für die höchsten Temperaturbereiche. Sie können bei Elementtemperaturen bis zu 1800 °C betrieben werden, was Ofenkammer-Temperaturen zwischen 1600 °C und 1700 °C ermöglicht. Ihre Leistung und Lebensdauer sind am besten, wenn sie konstant über 1500 °C betrieben werden.

SiC-Elemente haben eine niedrigere maximale Betriebstemperatur, typischerweise um 1600 °C. Dies führt zu einer maximalen Ofenkammer-Temperatur von etwa 1530 °C bis 1540 °C.

Atmosphärische Vielseitigkeit

MoSi2-Elemente sind Spezialisten. Sie benötigen eine oxidierende Atmosphäre (wie Luft), um eine schützende, selbstheilende Siliziumdioxidschicht (SiO2) auf ihrer Oberfläche zu bilden. Diese Schicht verleiht ihnen ihre außergewöhnliche Hochtemperaturstabilität.

SiC-Elemente sind Generalisten. Sie sind von Natur aus robuster und funktionieren zuverlässig unter einer breiteren Palette von Bedingungen, einschließlich oxidierender, reduzierender oder variabler Atmosphären. Dies macht sie zu einer vielseitigeren Wahl, wenn Ihre Prozesschemie nicht streng kontrolliert wird.

Physikalische Eigenschaften und Haltbarkeit

Über Temperatur und Atmosphäre hinaus bestimmen die physikalischen Eigenschaften der Elemente ihre Langlebigkeit und Eignung für unterschiedliche mechanische Belastungen.

Thermoschock- und mechanische Festigkeit

SiC besitzt eine überlegene mechanische Festigkeit und eine wesentlich bessere Beständigkeit gegen Thermoschock. Dies macht es zur bevorzugten Option für Anwendungen mit schnellen Heiz- und Kühlzyklen.

MoSi2 ist bei Raumtemperatur spröder, wird aber bei hohen Betriebstemperaturen duktiler. Es ist weniger geeignet für Prozesse mit häufigen oder schnellen thermischen Zyklen.

Alterung und Lebensdauer

SiC-Elemente erfahren mit zunehmendem Alter eine Erhöhung des elektrischen Widerstands. Dieser Alterungsprozess bedeutet, dass ihre Leistungsabgabe mit der Zeit abnimmt und zu einer im Allgemeinen kürzeren Lebensdauer im Vergleich zu MoSi2 in Hochtemperaturanwendungen beiträgt.

MoSi2-Elemente behalten über ihre Lebensdauer einen stabileren Widerstand bei. Sie halten typischerweise länger als SiC-Elemente, insbesondere wenn sie konstant bei den hohen Temperaturen betrieben werden, für die sie ausgelegt sind.

Verständnis der Kompromisse und Wartung

Die täglichen Realitäten des Ofenbetriebs, einschließlich Wartung und Ausfall, stellen kritische Kompromisse dar, die Kosten und Betriebszeit beeinflussen.

Das Austauschdilemma

MoSi2-Elemente sind fast immer in Reihe geschaltet und können einzeln ersetzt werden, wenn eines ausfällt. Dies vereinfacht die Wartung und kann die unmittelbaren Kosten eines einzelnen Ausfalls senken.

SiC-Elemente sind typischerweise parallel geschaltet. Da sich ihr Widerstand mit dem Alter ändert, zieht ein neues Element eine andere Strommenge als die älteren. Daher müssen sie in passenden Paaren oder kompletten Sätzen ersetzt werden, um eine ausgeglichene elektrische Last und gleichmäßige Erwärmung zu gewährleisten.

Kontamination und Empfindlichkeit

MoSi2 ist sehr anfällig für chemische Angriffe und Kontaminationen. Zum Beispiel können in zahnmedizinischen Anwendungen Färbemittel für Zirkonoxid die schützende Siliziumdioxidschicht des Elements abbauen, was zu einem vorzeitigen Ausfall führt. Diese Empfindlichkeit erfordert eine ausgezeichnete Ofenhygiene und eine sorgfältige Prozesskontrolle.

SiC ist im Allgemeinen beständiger gegen chemische Kontaminationen, was zu seinem Ruf als robustes und fehlertolerantes Heizelement beiträgt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte eine direkte Funktion Ihrer Prozessanforderungen sein, wobei die Leistungsanforderungen mit den betrieblichen Realitäten abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Temperaturen (über 1600 °C) zu erreichen: Wählen Sie MoSi2 für seine unübertroffene Stabilität in Hochtemperatur- und oxidierenden Umgebungen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und schnellem Zyklieren liegt: Wählen Sie SiC für seine überlegene Thermoschockbeständigkeit und zuverlässige Leistung in verschiedenen Atmosphären.

- Wenn Ihr Hauptaugenmerk auf vereinfachter Wartung liegt: MoSi2 bietet den Vorteil des individuellen Elementaustauschs, was ein erheblicher Vorteil für die Betriebszeit sein kann.

- Wenn Ihre Ofenumgebung nicht streng kontrolliert wird oder potenzielle Verunreinigungen enthält: SiC ist die sicherere, robustere Wahl aufgrund seiner geringeren Empfindlichkeit gegenüber chemischen Angriffen.

Indem Sie die einzigartigen Stärken jedes Elements mit Ihren spezifischen Prozesszielen in Einklang bringen, stellen Sie optimale Leistung, Effizienz und Kapitalrendite sicher.

Zusammenfassungstabelle:

| Merkmal | MoSi2-Heizelemente | SiC-Heizelemente |

|---|---|---|

| Max. Betriebstemperatur | Bis zu 1800 °C | Bis zu 1600 °C |

| Atmosphären-Eignung | Nur oxidierende Atmosphären | Oxidierende, reduzierende und variable Atmosphären |

| Thermoschockbeständigkeit | Gering | Hoch |

| Mechanische Festigkeit | Spröde bei Raumtemperatur | Überlegen |

| Lebensdauer | Länger, stabiler Widerstand | Kürzer, Widerstand steigt mit dem Alter |

| Austausch | Einzelne Elemente in Reihe | Passende Paare oder Sätze parallel |

| Kontaminationsempfindlichkeit | Hoch | Gering |

Haben Sie Schwierigkeiten, das richtige Heizelement für den Hochtemperaturofen Ihres Labors auszuwählen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit starken tiefgreifenden Anpassungsmöglichkeiten, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Effizienz Ihres Ofens verbessern können!

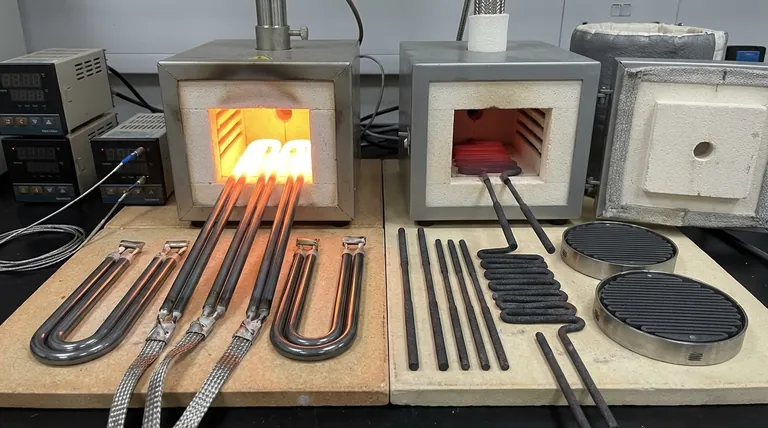

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer