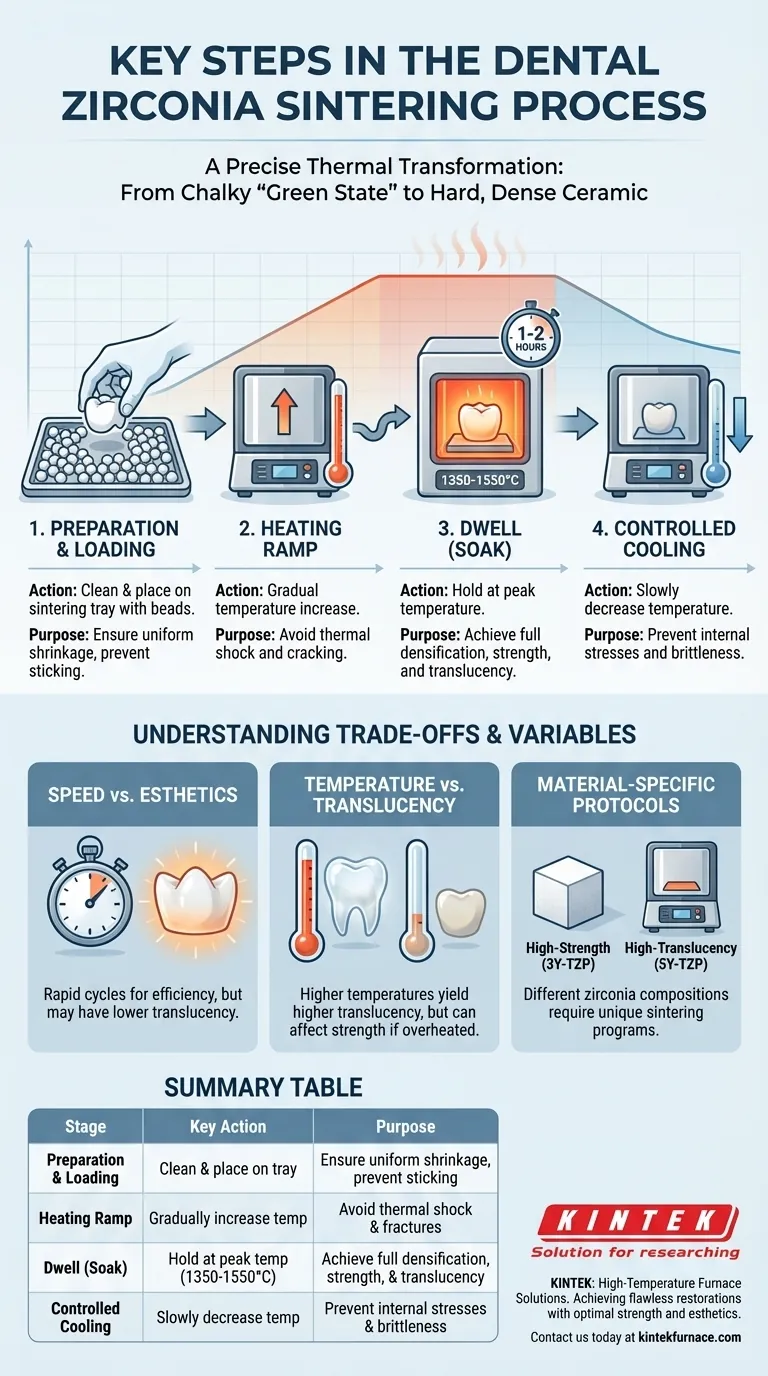

Die Schlüsselschritte im Dentalzirkonoxid-Sinterprozess umfassen einen mehrstufigen, hochkontrollierten Erhitzungs- und Abkühlzyklus in einem Spezialofen. Nachdem eine gefräste Zirkonoxid-Restauration in den Ofen gelegt wurde, wird die Temperatur schrittweise auf einen bestimmten Höchstwert (typischerweise 1350–1550 °C) erhöht, für eine „Haltezeit“ auf dieser Temperatur gehalten, um eine vollständige Verdichtung zu ermöglichen, und dann langsam abgekühlt, um thermische Schocks und Rissbildung zu verhindern. Dadurch wird das weiche, kreideartige, vorgesinterte Material in eine harte, dichte und ästhetische endgültige Keramikrestauration umgewandelt.

Sintern ist nicht nur ein Erhitzungsprozess; es ist eine präzise Materialumwandlung. Der Erfolg hängt davon ab, dass ein spezifisches Zeit-Temperatur-Protokoll für das Zirkonoxidmaterial akribisch befolgt wird, da diese Kontrolle die endgültige Festigkeit, Transluzenz und Langlebigkeit der Restauration bestimmt.

Der Zweck des Sinterns: Von Kreide zu Keramik

Das gesamte Ziel digitaler zahntechnischer Arbeitsabläufe mit Zirkonoxid ist die Herstellung starker, lebensechter Restaurationen. Dies kann ohne den entscheidenden Schritt des Sinterns nicht erreicht werden.

Warum Zirkonoxid im „weichen“ Zustand gefräst wird

Zirkonoxid-Restaurationen werden zunächst aus einem vorgesinterten oder „grünzuständigen“ Block gefräst. In dieser Form ist das Material weich, porös und kreideartig.

Diese Weichheit ist beabsichtigt. Sie ermöglicht es zahntechnischen CAD/CAM-Fräseinheiten, die Krone oder Brücke mit minimaler Belastung für die Maschine und die Fräser zu formen, was hohe Präzision und komplizierte Details ermöglicht.

Der Transformationsprozess

Das Sintern ist der thermische Prozess, der diese weiche, poröse Form in eine dichte, nicht-poröse Keramik umwandelt.

Während des Zyklus verschmelzen die einzelnen Zirkonoxidpartikel miteinander und beseitigen die Zwischenräume. Dies führt dazu, dass die Restauration um einen vorhersagbaren Betrag schrumpft (typischerweise 20–25 %), was in der ursprünglichen Designsoftware berücksichtigt wird. Der Prozess erhöht die Dichte, die Biegefestigkeit und die Bruchzähigkeit des Materials dramatisch.

Eine Schritt-für-Schritt-Analyse des Sinterzyklus

Obwohl sich Öfen und Materialien unterscheiden, bleiben die grundlegenden Phasen eines herkömmlichen Sinterzyklus konstant. Abweichungen von diesem kontrollierten Prozess sind die Hauptursache für Fehler wie Risse oder schlechte Ästhetik.

Stufe 1: Vorbereitung und Beladung

Bevor der Zyklus beginnt, muss die gefräste Restauration mit einer weichen Bürste sorgfältig von Staub und Ablagerungen gereinigt werden. Anschließend wird sie auf ein Sintertablett gelegt, oft zusammen mit Zirkonoxidperlen, um eine gleichmäßige Schrumpfung zu ermöglichen und ein Anhaften am Tablett zu verhindern.

Stufe 2: Die Aufheizrampe

Der Ofen springt nicht sofort auf seine Höchsttemperatur. Stattdessen folgt er einer graduellen Aufheizrampe. Diese langsame Temperaturerhöhung ist entscheidend, um thermischen Schock zu vermeiden, der zu Brüchen im Material führen könnte, bevor es überhaupt die volle Dichte erreicht.

Stufe 3: Die Haltezeit (oder Soak)

Sobald der Ofen seine Zieltemperatur (z. B. 1530 °C) erreicht hat, hält er diese Temperatur für eine bestimmte Zeitspanne, bekannt als Haltezeit. In dieser Phase, die oft ein bis zwei Stunden dauert, findet der Großteil der Verdichtung statt. Die Partikel verschmelzen, und die Restauration erreicht ihre endgültige Festigkeit und Transluzenz.

Stufe 4: Die kontrollierte Abkühlung

Ebenso wichtig wie die Aufheizrampe ist die kontrollierte Abkühlphase. Der Ofen senkt die Temperatur langsam und mit kontrollierter Rate ab. Das zu frühe Öffnen des Ofens oder das zu schnelle Abkühlen der Restauration führt zu inneren Spannungen, wodurch sie spröde und anfällig für Brüche wird.

Verständnis der Kompromisse und Variablen

Der „perfekte“ Sinterzyklus ist nicht für alle gleich. Er erfordert ein Gleichgewicht zwischen drei kritischen Faktoren: Zeit, Temperatur und den gewünschten End-Eigenschaften der Restauration.

Geschwindigkeit vs. Ästhetik

Viele moderne Öfen bieten „Speed“- oder „Fast“-Sinterzyklen, die in einem Bruchteil der Zeit eines herkömmlichen Zyklus abgeschlossen werden können. Obwohl dies für die Laboreffizienz ausgezeichnet ist, können diese schnellen Zyklen manchmal zu einer geringeren Transluzenz im Vergleich zu einem traditionellen, langsameren Brennen führen.

Temperatur vs. Transluzenz

Die maximale Sintertemperatur beeinflusst direkt die endgültige Ästhetik. Im Allgemeinen führen höhere Temperaturen zu höherer Transluzenz. Eine Überhitzung des Materials kann jedoch zu einem stärkeren Korngwachstum führen, was die Biegefestigkeit leicht verringern kann. Deshalb ist das Befolgen der vom Hersteller validierten Temperatur für einen bestimmten Zirkonoxidtyp nicht verhandelbar.

Materialspezifische Protokolle

Verschiedene Arten von Zirkonoxid (z. B. hochfestes 3Y-TZP für Posteriorbereiche gegenüber hochtransluzentem 5Y-TZP für Anteriorbereiche) haben unterschiedliche chemische Zusammensetzungen und erfordern einzigartige Sinterprotokolle. Die Verwendung eines Programms, das für einen Zirkonoxidtyp entwickelt wurde, für einen anderen, führt zu einer beeinträchtigten oder fehlgeschlagenen Restauration.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Sinterprotokolls erfordert die Abstimmung des Programms auf die klinischen und geschäftlichen Anforderungen des Falles.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Verwenden Sie einen konventionellen (langsameren) Sinterzyklus und halten Sie sich an die vom Hersteller empfohlene Temperatur für dieses hochfeste Material.

- Wenn Ihr Hauptaugenmerk auf hoher Ästhetik für einen Frontzahn liegt: Wählen Sie ein hochtransluzentes Zirkonoxid und verwenden Sie das spezifische Sinterprogramm, das entwickelt wurde, um seine optischen Eigenschaften zu optimieren, was eine höhere Spitzentemperatur beinhalten kann.

- Wenn Ihr Hauptaugenmerk auf schneller Bearbeitung für eine Einzelzahnversorgung liegt: Ein validierter Speed-Sinterzyklus ist eine praktikable Option, aber stellen Sie sicher, dass sowohl Ihr Ofen als auch Ihr Zirkonoxidmaterial für diesen Prozess ausdrücklich zugelassen sind.

Letztendlich geht es bei der Beherrschung des Sinterprozesses darum, eine präzise Kontrolle auszuüben, um eine einfache gefräste Form zuverlässig in eine dauerhafte und schöne Restauration zu verwandeln.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| Vorbereitung und Beladung | Restauration reinigen und auf Tablett platzieren | Gleichmäßige Schrumpfung gewährleisten und Anhaften verhindern |

| Aufheizrampe | Temperatur schrittweise erhöhen | Thermischen Schock und Brüche vermeiden |

| Haltezeit (Soak) | Auf Spitzentemperatur halten (1350–1550 °C) | Vollständige Verdichtung, Festigkeit und Transluzenz erreichen |

| Kontrollierte Abkühlung | Temperatur langsam senken | Innere Spannungen und Sprödigkeit verhindern |

Bereit, die Präzision und Effizienz Ihres zahntechnischen Labors zu verbessern? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen für das Dentalzirkonoxid-Sintern. Unsere Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, unterstützt durch tiefgreifende Anpassungsmöglichkeiten, stellen sicher, dass Sie makellose Restaurationen mit optimaler Festigkeit und Ästhetik erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere fortschrittliche Technologie Ihre einzigartigen Anforderungen erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen