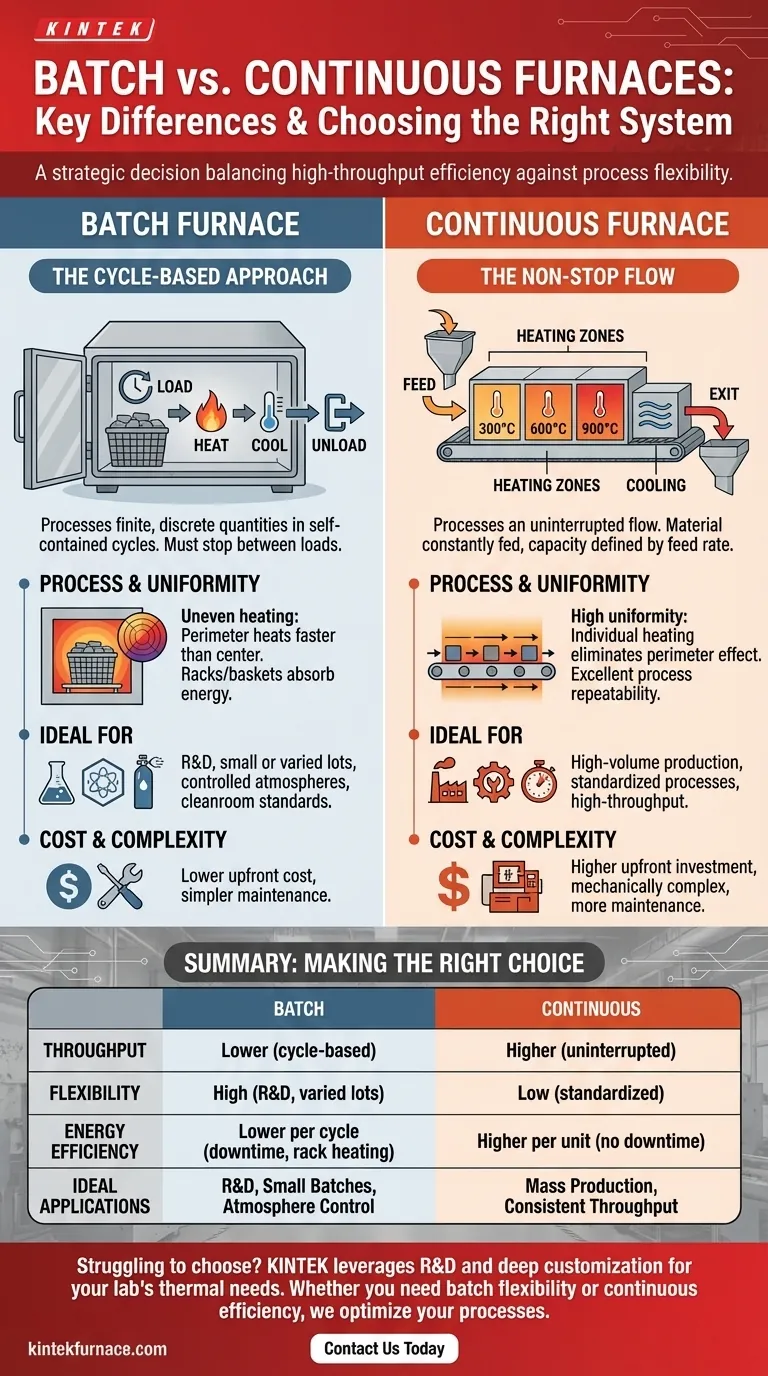

Im Kern unterscheiden sich Batch- und Durchlauföfen durch ihr grundlegendes Betriebsmodell. Ein Batch-Ofen verarbeitet eine endliche, diskrete Materialmenge in einem in sich geschlossenen Zyklus, während ein Durchlaufofen einen ununterbrochenen Materialfluss verarbeitet und ohne Unterbrechung zwischen den Ladungen arbeitet. Dieser grundlegende Unterschied bestimmt ihre jeweiligen Stärken, Schwächen und idealen Anwendungen.

Die Wahl zwischen einem Batch- und einem Durchlaufofen ist nicht nur eine Frage des Produktionsvolumens. Es ist eine strategische Entscheidung, die die Effizienz von Durchlaufsystemen mit hohem Durchsatz gegen die Prozessflexibilität und Kontrolle von Batteriesystemen abwägt.

Der grundlegende operationelle Unterschied

Die primäre Unterscheidung liegt darin, wie das Material den thermischen Prozess durchläuft. Das eine arbeitet in einzelnen Zyklen, das andere in einem konstanten Fluss.

Wie Batch-Öfen funktionieren: Der zyklusbasierte Ansatz

Ein Batch-Ofen funktioniert als ein geschlossenes System. Eine bestimmte Menge oder „Charge“ Material wird in die Kammer geladen, oft unter Verwendung von Vorrichtungen wie Körben oder Gestellen.

Der Ofen wird dann versiegelt, für eine festgelegte Dauer auf die Zieltemperatur erhitzt und schließlich abgekühlt, bevor die bearbeitete Ladung entnommen wird. Diese gesamte Sequenz aus Laden-Heizen-Kühlen-Entladen stellt einen einzelnen Zyklus dar.

Wie Durchlauföfen funktionieren: Der Non-Stop-Fluss

Ein Durchlaufofen ist für den ununterbrochenen Betrieb ausgelegt. Material wird kontinuierlich von einem Trichter an einem Ende des Ofens zugeführt und durchläuft verschiedene Temperaturzonen, bevor es am anderen Ende austritt.

Die Kapazität des Systems wird nicht durch die Kammergröße, sondern durch die Zufuhrrate und die Größe der Zuführ- und Sammeltrichter bestimmt, die von wenigen Litern bis zu mehreren hundert reichen können.

Prozesskontrolle und Produktgleichmäßigkeit

Wie jeder Ofentyp Wärme zuführt, hat erhebliche Auswirkungen auf die Konsistenz und Qualität des Endprodukts.

Die Herausforderung der Gleichmäßigkeit bei Batch-Systemen

In einem Batch-Ofen muss die gesamte Ladung gleichzeitig erhitzt werden. Dies kann zu ungleichmäßiger Erwärmung führen, da Teile am Rand der Ladung, näher an den Heizelementen, schneller erwärmt werden als diejenigen in der Mitte.

Darüber hinaus absorbieren die Gestelle oder Körbe, die zur Aufnahme des Materials verwendet werden, ebenfalls Wärmeenergie, was die gesamte Heizlast und den Energieverbrauch für jeden Zyklus erhöht.

Erreichung von Konsistenz in Durchlaufsystemen

Durchlauföfen erhitzen jedes Teil einzeln, während es sich mit konstanter, kontrollierter Geschwindigkeit durch das System bewegt. Dies eliminiert den „Randeffekt“ und stellt sicher, dass jedes Teil dem exakt gleichen Temperaturprofil ausgesetzt ist.

Diese Methode führt zu einer extrem hohen Prozesswiederholbarkeit und Produktgleichmäßigkeit vom ersten bis zum letzten Teil.

Die Rolle der Heizzonen

Durchlauföfen und einige fortschrittliche Batch-Rohröfen verwenden oft mehrere Heizzonen. Ein Drei-Zonen-Ofen kann beispielsweise eine außergewöhnlich gleichmäßige Temperatur über seine Länge erzeugen oder ein präzises Temperaturprofil einstellen – die Wärme steigern, halten und dann kontrolliert abkühlen, während das Produkt hindurchfährt.

Die Abwägungen verstehen

Kein System ist universell überlegen. Die optimale Wahl hängt davon ab, Effizienz, Kosten und Prozessanforderungen auszugleichen.

Durchsatz und Energieeffizienz

Für die Hochvolumenproduktion sind Durchlauföfen erheblich effizienter. Sie eliminieren die Ausfallzeiten, die für das Abkühlen und Nachladen erforderlich sind, und da sie keine schweren Gestelle oder Körbe erhitzen, ist ihr Energieverbrauch pro Einheit viel geringer.

Betriebliche Flexibilität

Batch-Öfen bieten überlegene Flexibilität. Sie sind ideal für Forschung und Entwicklung, die Verarbeitung kleiner oder unterschiedlicher Lose oder wenn sich Produktrezepturen häufig ändern. Da es sich um geschlossene Systeme handelt, eignen sie sich auch besser für Prozesse, die eine kontrollierte Inertgasatmosphäre oder Reinraumanforderungen erfordern.

Kosten und Komplexität

Durchlauföfen stellen eine höhere Anfangsinvestition dar. Sie sind mechanisch komplexer, erfordern anspruchsvollere Steuerungssysteme zur Verwaltung von Zufuhrraten und Temperaturzonen und erfordern in der Regel häufigere Wartung.

Batch-Systeme sind im Allgemeinen einfacher, kostengünstiger in der Anschaffung und leichter zu warten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert die Ausrichtung der Kernstärken des Geräts auf Ihr primäres betriebliches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit hohem Volumen liegt: Ein Durchlaufofen bietet unübertroffenen Durchsatz, Energieeffizienz pro Einheit und Prozesskonsistenz.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für F&E oder unterschiedliche Lose liegt: Ein Batch-Ofen bietet die Anpassungsfähigkeit, die für häufige Wechsel und kleinere, unterschiedliche Produktionsläufe erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf absoluter Atmosphärenkontrolle oder Reinheit liegt: Das geschlossene Systemdesign eines Batch-Ofens macht ihn zur überlegenen Wahl für Prozesse in Reinräumen oder solche, die Inertgas erfordern.

Letztendlich ermöglicht Ihnen das Verständnis des Unterschieds zwischen zyklusbasiertem und flussbasiertem Processing die Auswahl des richtigen Werkzeugs für Ihr spezifisches thermisches Ziel.

Zusammenfassungstabelle:

| Aspekt | Batch-Ofen | Durchlaufofen |

|---|---|---|

| Betriebsmodell | Verarbeitet diskrete Ladungen in Zyklen | Verarbeitet Material im ununterbrochenen Fluss |

| Durchsatz | Geringer, geeignet für kleine oder unterschiedliche Lose | Höher, ideal für die Massenproduktion |

| Prozessgleichmäßigkeit | Kann ungleichmäßige Erwärmung aufweisen; geringere Konsistenz | Hohe Gleichmäßigkeit bei konsistenter Temperaturexposition |

| Flexibilität | Hoch; anpassbar für F&E und häufige Änderungen | Gering; am besten für standardisierte Prozesse |

| Energieeffizienz | Geringer pro Zyklus aufgrund von Heizgestellen und Ausfallzeiten | Höher pro Einheit; keine Ausfallzeiten und minimale zusätzliche Erwärmung |

| Kosten und Komplexität | Geringere Anschaffungskosten, einfachere Wartung | Höhere Anschaffungsinvestition, komplexere Systeme |

| Ideale Anwendungen | F&E, Kleinserien, kontrollierte Atmosphären | Massenproduktion, gleichmäßige Hochdurchsatzanforderungen |

Haben Sie Schwierigkeiten, den richtigen Ofen für die Anforderungen Ihres Labors auszuwählen? Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Laboratorien zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – bietet eine starke Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Unabhängig davon, ob Sie die Flexibilität der Batch-Verarbeitung oder die Effizienz von Durchlaufsystemen benötigen, können wir Ihnen helfen, Ihre thermischen Prozesse zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Produktivität und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

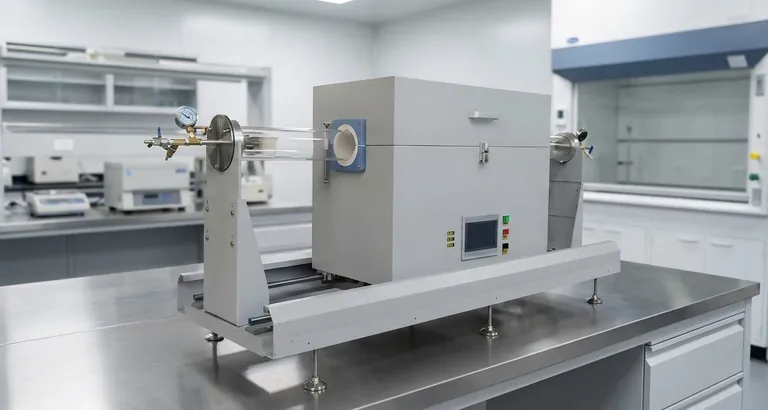

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen