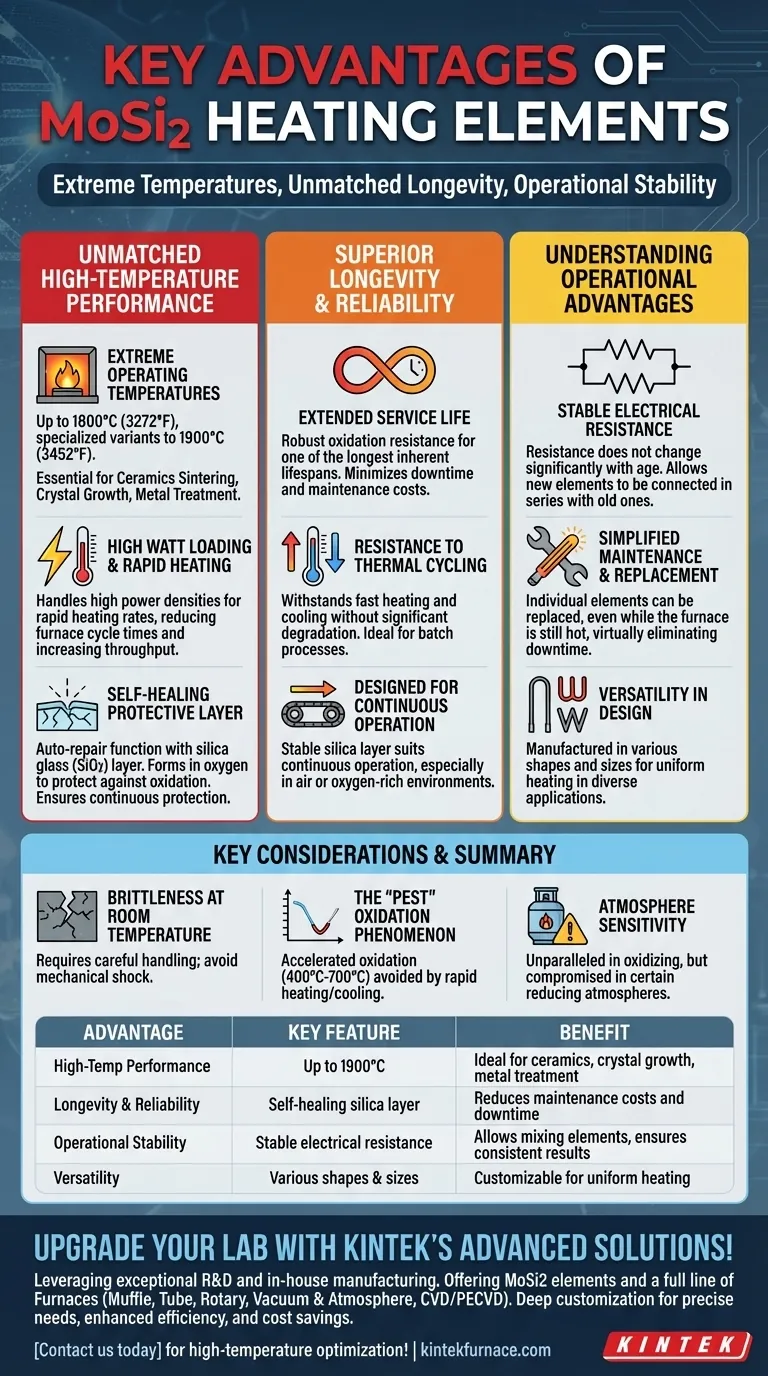

Im Kern liegen die Hauptvorteile von Molybdändisilizid (MoSi2)-Heizelementen in ihrer Fähigkeit, extrem hohe Betriebstemperaturen zu erreichen, ihrer unübertroffenen Lebensdauer und ihrer bemerkenswerten Betriebs-stabilität. Diese Eigenschaften machen sie zur überlegenen Wahl für die anspruchsvollsten industriellen und Laborofenanwendungen, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Während viele Materialien heiß werden können, sind MoSi2-Elemente einzigartig, da sie bei extremer Hitze gedeihen. Ihre Fähigkeit, in Sauerstoff eine selbstreparierende Schutzschicht zu bilden, gewährleistet eine außergewöhnliche Langlebigkeit und vorhersehbare Leistung, was die Gesamtbetriebskosten bei Hochtemperaturprozessen grundlegend senkt.

Unübertroffene Hochtemperaturleistung

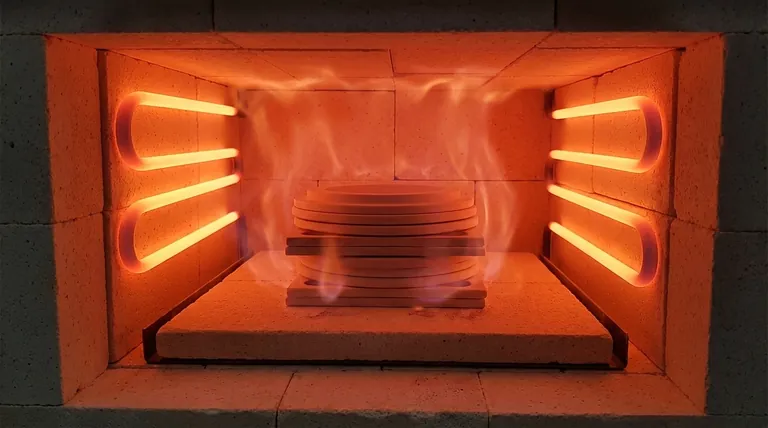

Das bestimmende Merkmal von MoSi2 ist seine Fähigkeit, bei Temperaturen zuverlässig zu arbeiten, die die meisten anderen metallischen Heizelemente zerstören würden. Diese Fähigkeit ist die Grundlage für seinen Einsatz in der fortschrittlichen thermischen Verarbeitung.

Extreme Betriebstemperaturen

MoSi2-Elemente können kontinuierlich bei Temperaturen bis zu 1800 °C (3272 °F) betrieben werden, wobei einige spezielle Varianten sogar bis zu 1900 °C (3452 °F) erreichen. Dies macht sie unverzichtbar für Prozesse wie das Sintern von Keramiken, das Kristallwachstum und die Wärmebehandlung von Metallen.

Hohe Wattbelastung und schnelles Aufheizen

Diese Elemente können sehr hohe Leistungsdichten bzw. Wattbelastungen aufnehmen. Dies ermöglicht extrem schnelle Aufheizraten, was die Ofenzykluszeiten erheblich verkürzt und den Durchsatz erhöht.

Die selbstreparierende Schutzschicht

Der Schlüssel zur Hochtemperaturbeständigkeit von MoSi2 ist seine „Selbstreparatur“-Funktion. Wenn es in einer sauerstoffhaltigen Atmosphäre erhitzt wird, bildet sich eine dünne, nicht poröse Schicht aus Siliciumdioxid (SiO2) auf der Oberfläche des Elements. Wenn diese Schicht reißt oder beschädigt wird, wird das darunter liegende MoSi2 Sauerstoff ausgesetzt und „heilt“ den Bruch sofort mit neuem Siliciumdioxid, wodurch ein kontinuierlicher Schutz vor Oxidation gewährleistet wird.

Überlegene Langlebigkeit und Zuverlässigkeit

Über die reine Temperatur hinaus sind MoSi2-Elemente für den langfristigen, kontinuierlichen Betrieb ausgelegt, was Ausfallzeiten und Wartungskosten minimiert.

Verlängerte Lebensdauer

Aufgrund ihrer robusten Oxidationsbeständigkeit weisen MoSi2-Elemente eine der längsten inhärenten Lebensdauern aller elektrischen Heizelementtechnologien auf. Dies reduziert die Häufigkeit kostspieliger Austauschzyklen und der damit verbundenen Arbeitskosten.

Beständigkeit gegen thermische Zyklen

Die Elemente sind in der Lage, schnelle thermische Zyklen – schnelles Aufheizen und Abkühlen – zu durchlaufen, ohne signifikante Verschlechterung oder Ermüdung zu erleiden. Dies macht sie ideal für Batch-Prozesse, die häufige Temperaturwechsel erfordern.

Für den Dauerbetrieb ausgelegt

Die Stabilität der schützenden Siliciumdioxidschicht macht MoSi2 perfekt für den Dauerbetrieb geeignet, insbesondere in luft- oder sauerstoffreichen Umgebungen.

Verständnis der operationellen Vorteile

MoSi2-Elemente bieten praktische Vorteile, die Ofendesign, -betrieb und -wartung vereinfachen.

Stabiler elektrischer Widerstand

Im Gegensatz zu vielen anderen Heizelementen ändert sich der elektrische Widerstand von MoSi2 mit dem Alter oder der Nutzung nicht wesentlich. Dies ist ein entscheidender Vorteil, da es ermöglicht, neue Elemente in Reihe mit alten zu schalten, ohne die Leistung zu beeinträchtigen.

Vereinfachte Wartung und Austausch

Die Stabilität von MoSi2 ermöglicht den Austausch einzelner Elemente, ohne den gesamten Satz austauschen zu müssen. Viele Ofenkonstruktionen erlauben es sogar, Elemente auszutauschen, während der Ofen noch heiß ist, wodurch Ausfallzeiten für Wartungsarbeiten praktisch eliminiert werden.

Vielseitigkeit im Design

MoSi2-Elemente können in einer Vielzahl von Formen und Größen hergestellt werden, einschließlich gängiger U-förmiger, W-förmiger und gerader Konfigurationen. Dies ermöglicht es Ofendesignern, die Heizuniformität und -leistung für spezifische Anwendungen zu optimieren.

Wichtige Überlegungen und Abwägungen

Um MoSi2 effektiv zu nutzen, ist es entscheidend, seine spezifischen Materialeigenschaften und Grenzen zu verstehen.

Sprödigkeit bei Raumtemperatur

MoSi2 ist ein Cermet (Keramik-Metall-Verbundwerkstoff) und bei niedrigeren Temperaturen recht spröde. Es erfordert sorgfältige Handhabung und Installation, um mechanische Stöße oder Brüche zu vermeiden.

Das „Pest“-Oxidationsphänomen

In einem bestimmten Tieftemperaturbereich von etwa 400 °C bis 700 °C kann MoSi2 eine beschleunigte Oxidation erfahren, bekannt als „Pest“-Oxidation, die zur Zersetzung des Materials führen kann. Dies wird vermieden, indem sichergestellt wird, dass der Ofen diesen Temperaturbereich schnell aufheizt oder abkühlt.

Atmosphärenempfindlichkeit

Obwohl es in oxidierenden Atmosphären unübertroffen ist, kann die Leistung von MoSi2 in bestimmten reduzierenden oder reaktiven Atmosphären beeinträchtigt werden, die die schützende Siliciumdioxidschicht angreifen. Die Betriebsumgebung muss bei der Materialauswahl immer berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von MoSi2 ist eine Entscheidung, die auf der Erreichung spezifischer Leistungsergebnisse für Ihren thermischen Prozess basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozesstemperatur und Geschwindigkeit liegt: MoSi2 ist die definitive Wahl für Anwendungen, die konstant über 1600 °C arbeiten und schnelles Aufheizen erfordern.

- Wenn Ihr Hauptaugenmerk auf Betriebszeit und geringem Wartungsaufwand liegt: Der stabile Widerstand und die lange Lebensdauer von MoSi2-Elementen reduzieren die Austauschhäufigkeit und ermöglichen den Heißtausch, wodurch die Ofenverfügbarkeit maximiert wird.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Die Beständigkeit des Elements gegen thermische Zyklen und sein stabiler elektrischer Ausgang gewährleisten hochgradig wiederholbare und vorhersagbare Ergebnisse von Charge zu Charge.

Letztendlich ist die Investition in MoSi2-Elemente eine strategische Entscheidung, um eine zuverlässige, effiziente und leistungsstarke thermische Verarbeitung zu gewährleisten.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Nutzen |

|---|---|---|

| Hochleistung bei hohen Temperaturen | Betrieb bis zu 1900 °C | Ideal für das Sintern von Keramiken, Kristallwachstum und Metallbehandlung |

| Langlebigkeit und Zuverlässigkeit | Selbstreparierende Siliciumdioxidschicht | Reduziert Wartungskosten und Ausfallzeiten |

| Betriebsstabilität | Stabiler elektrischer Widerstand | Ermöglicht das Mischen alter und neuer Elemente, gewährleistet konsistente Ergebnisse |

| Vielseitigkeit | Verschiedene Formen und Größen | Anpassbar für gleichmäßige Erwärmung in unterschiedlichen Anwendungen |

Werten Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung herausragender F&E und der hauseigenen Fertigung bieten wir MoSi2-Heizelemente und eine vollständige Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – zugeschnitten auf vielfältige Laboranforderungen. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet die präzise Eignung für Ihre einzigartigen experimentellen Bedürfnisse und liefert verbesserte Effizienz, Zuverlässigkeit und Kosteneinsparungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung