Kurz gesagt, Siliziumkarbid (SiC)-Heizelemente sind die Arbeitspferde von Industrieöfen, wo schnelles Erhitzen, Haltbarkeit und Betriebseffizienz von größter Bedeutung sind. Sie eignen sich ideal für Prozesse in der Metallbehandlung, Halbleiterfertigung und der Herstellung von Glas und Keramik, insbesondere wenn die Betriebstemperaturen 1600 °C (2912 °F) nicht überschreiten müssen.

Die grundlegende Entscheidung für SiC hängt davon ab, ein Gleichgewicht zwischen Leistung und Kosten zu finden. SiC bietet außergewöhnliche Haltbarkeit und schnelle thermische Reaktion für eine Vielzahl von Anwendungen, was es zur pragmatischen Wahl für die meisten industriellen Heizanforderungen unter 1600 °C macht.

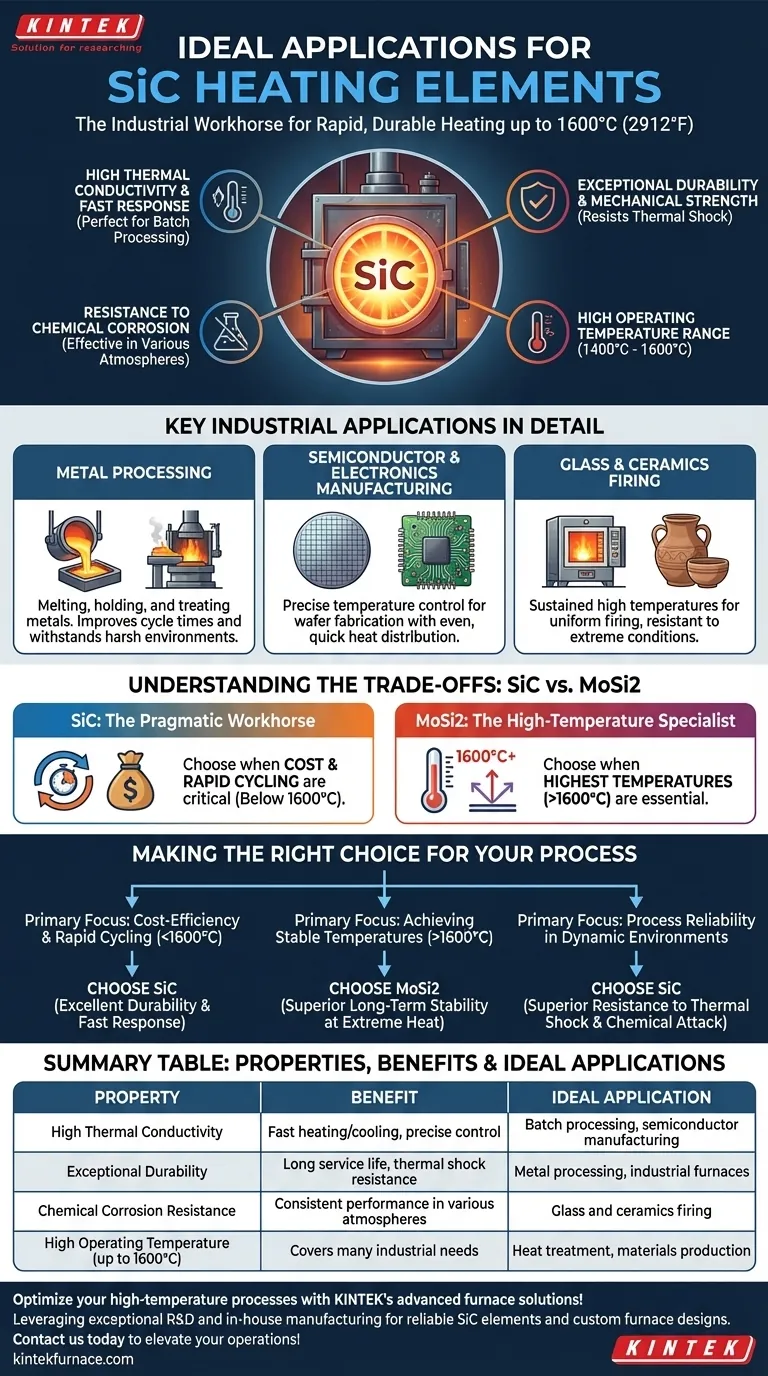

Die Kernstärken von SiC-Elementen

Das Verständnis der idealen Anwendungen für SiC beginnt mit seinen grundlegenden Materialeigenschaften. Diese Eigenschaften definieren, wo es sich auszeichnet und warum es anderen Technologien vorgezogen wird.

Hohe Wärmeleitfähigkeit und schnelle Reaktion

SiC-Elemente besitzen eine ausgezeichnete Wärmeleitfähigkeit, wodurch sie sich sehr schnell aufheizen und abkühlen können.

Dies macht sie perfekt für die Chargenverarbeitung, bei der Öfen häufigen thermischen Zyklen unterzogen werden müssen. Diese Reaktionsfähigkeit gewährleistet eine präzise Temperaturregelung und einen effizienten Durchsatz.

Außergewöhnliche Haltbarkeit und mechanische Festigkeit

Diese Elemente sind bekannt für ihre hohe mechanische Festigkeit und Beständigkeit gegen Thermoschock.

In anspruchsvollen Industrieumgebungen führt dies zu einer längeren Lebensdauer und höheren Zuverlässigkeit, da die Elemente den physikalischen Belastungen schneller Temperaturänderungen standhalten können, ohne zu brechen.

Beständigkeit gegen chemische Korrosion

SiC ist sehr beständig gegen chemische Angriffe und Oxidation.

Dies ermöglicht einen effektiven Betrieb in verschiedenen Ofenatmosphären, schützt das Element vor Degradation und gewährleistet eine konstante Leistung über die Zeit.

Hoher Betriebstemperaturbereich

SiC-Heizelemente arbeiten effektiv in einem Temperaturbereich von 1400 °C bis 1600 °C (2552 °F bis 2912 °F).

Dieses Fenster deckt die Anforderungen für eine Vielzahl industrieller Prozesse ab, vom Anlassen von Stahl bis zum Brennen von Hochleistungskeramiken.

Detaillierte wichtige industrielle Anwendungen

Die Eigenschaften von SiC machen es zu einer vielseitigen Lösung in mehreren Schlüsselindustrien, die auf Hochtemperaturöfen angewiesen sind.

Metallverarbeitung

In Gießereien und Wärmebehandlungsanlagen werden SiC-Elemente zum Schmelzen, Halten und Behandeln von Metallen eingesetzt. Ihre schnellen Aufheizfähigkeiten verbessern die Zykluszeiten, während ihre Haltbarkeit der rauen Umgebung der Metallverarbeitung standhält.

Halbleiter- und Elektronikfertigung

Die Herstellung von Halbleitern und elektronischen Komponenten erfordert eine extrem präzise Temperaturregelung. Die Fähigkeit von SiC, eine gleichmäßige, schnelle Wärmeverteilung zu gewährleisten, ist entscheidend für Prozesse wie die Waferherstellung.

Glas- und Keramikbrennen

Das Brennen von Glas und Keramik erfordert anhaltend hohe Temperaturen und gleichmäßige Wärme. Die Beständigkeit von SiC gegenüber extremen Bedingungen und seine Fähigkeit, eine konstante Erwärmung zu liefern, machen es zu einem Industriestandard für Öfen und Brennöfen.

Die Kompromisse verstehen: SiC vs. MoSi2

Um die idealen Anwendungen von SiC wirklich zu verstehen, ist es nützlich, es mit seiner wichtigsten Hochtemperaturalternative, Molybdändisilizid (MoSi2), zu vergleichen.

Wann SiC wählen (Das pragmatische Arbeitspferd)

SiC ist die definitive Wahl, wenn Kosten ein wichtiger Faktor sind und Prozesse schnelle Zyklen erfordern. Seine robuste Natur macht es äußerst zuverlässig für die meisten industriellen Anwendungen, die bei oder unter 1600 °C betrieben werden.

Wann MoSi2 wählen (Der Hochtemperaturspezialist)

MoSi2-Elemente eignen sich besser für Anwendungen, bei denen das Erreichen der höchstmöglichen Temperaturen (oft über 1600 °C) entscheidend ist. Sie bieten eine überlegene Oxidationsbeständigkeit bei diesen extremen Temperaturen und sind daher ideal für spezialisierte Laboröfen, Materialforschung und bestimmte Sinterprozesse.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Betriebsziel ist der wichtigste Faktor bei der Auswahl der richtigen Heizelementtechnologie.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und schnellem Zyklus unter 1600 °C liegt: SiC ist die ideale Wahl aufgrund seiner ausgezeichneten Haltbarkeit und schnellen thermischen Reaktion.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen stabiler Temperaturen über 1600 °C liegt: Molybdändisilizid (MoSi2) ist die geeignetere Technologie, insbesondere für Prozesse, die langfristige Stabilität bei extremer Hitze erfordern.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit in einer dynamischen Umgebung liegt: Die überlegene Beständigkeit von SiC gegen Thermoschock und chemische Angriffe macht es zu einer robusten und zuverlässigen Lösung für die Chargenverarbeitung.

Letztendlich geht es bei der Auswahl des richtigen Heizelements darum, die spezifischen Stärken des Materials an Ihre betrieblichen Anforderungen und Ihr Budget anzupassen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil | Ideale Anwendung |

|---|---|---|

| Hohe Wärmeleitfähigkeit | Schnelles Heizen/Kühlen, präzise Steuerung | Chargenverarbeitung, Halbleiterfertigung |

| Außergewöhnliche Haltbarkeit | Lange Lebensdauer, Thermoschockbeständigkeit | Metallverarbeitung, Industrieöfen |

| Chemische Korrosionsbeständigkeit | Konstante Leistung in verschiedenen Atmosphären | Glas- und Keramikbrennen |

| Hohe Betriebstemperatur (bis 1600 °C) | Deckt viele industrielle Anforderungen ab | Wärmebehandlung, Materialherstellung |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige SiC-Heizelemente und kundenspezifische Ofendesigns, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Haltbarkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht