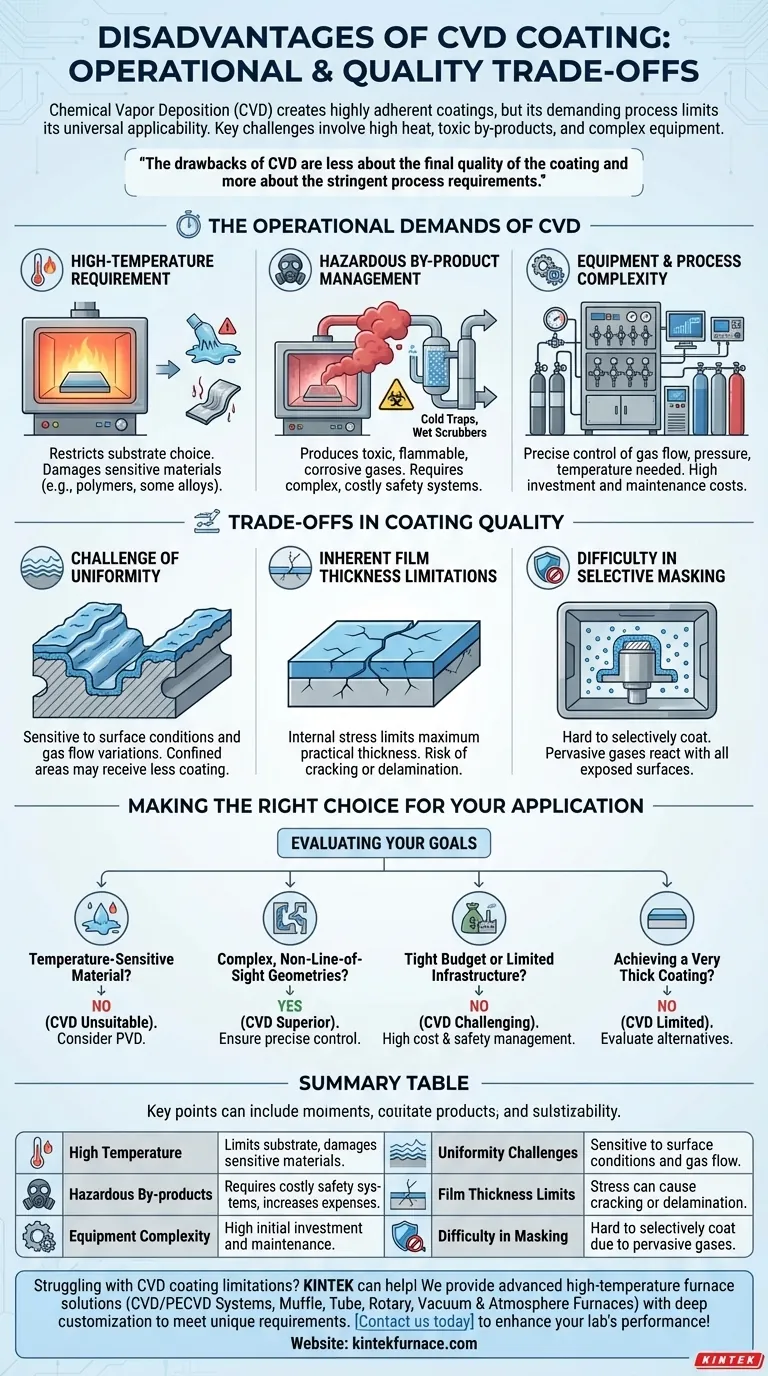

Obwohl die chemische Gasphasenabscheidung (CVD) für die Erzeugung hochgradig haftender und gleichmäßiger Beschichtungen bekannt ist, ist sie keine universell anwendbare Lösung. Ihre Hauptnachteile ergeben sich aus der anspruchsvollen Natur des Prozesses selbst, insbesondere seiner Abhängigkeit von hohen Temperaturen, der Entstehung gefährlicher Nebenprodukte sowie der inhärenten Komplexität und den Kosten der erforderlichen Ausrüstung. Diese Faktoren können ihren Einsatz für bestimmte Materialien und Anwendungen erheblich einschränken.

Die Nachteile von CVD beziehen sich weniger auf die Endqualität der Beschichtung als vielmehr auf die strengen Prozessanforderungen. Die hohe Hitze, toxischen Nebenprodukte und die Empfindlichkeit gegenüber Prozessvariablen schaffen erhebliche Einschränkungen hinsichtlich der Substratauswahl, der Betriebssicherheit und der Gesamtkosten.

Die betrieblichen Anforderungen von CVD

Die Kernherausforderungen von CVD sind direkt mit den chemischen Reaktionen verbunden, die zur Erzeugung einer Beschichtung verwendet werden. Das Verständnis dieser betrieblichen Anforderungen ist der Schlüssel zur Identifizierung, ob es der richtige Prozess für Ihr Projekt ist.

Die Anforderung hoher Temperaturen

CVD-Prozesse sind auf erhöhte Temperaturen angewiesen, oft in einer Vakuumkammer, um die chemische Reaktion zwischen den Ausgangsgasen (Precursorgasen) und der Substratoberfläche anzutreiben.

Diese Hitze ist grundlegend für den Prozess, schränkt jedoch sofort die Arten von Materialien ein, die beschichtet werden können. Substrate, die temperaturempfindlich sind, wie viele Polymere oder bestimmte Metalllegierungen, können beschädigt, verformt oder anderweitig beeinträchtigt werden.

Umgang mit gefährlichen Nebenprodukten

Die chemischen Reaktionen, die die Beschichtung bilden, erzeugen auch Nebenprodukte. Diese Gase sind oft giftig, brennbar oder korrosiv und stellen erhebliche Sicherheits- und Umweltrisiken dar.

Der Umgang mit diesen Nebenprodukten ist nicht verhandelbar. Er erfordert komplexe und kostspielige Systeme wie Kaltfallen, Nasswäscher oder chemische Fallen, um den Abfallstrom zu neutralisieren, was sowohl die anfänglichen Investitionen als auch die laufenden Betriebskosten erhöht.

Komplexität der Ausrüstung und des Prozesses

Ein CVD-System ist mehr als nur eine beheizte Kammer. Es erfordert eine präzise Steuerung des Flusses, des Drucks und der Temperatur der Ausgangsgase, was die Ausrüstung im Vergleich zu einigen Alternativen wie der physikalischen Gasphasenabscheidung (PVD) von Natur aus komplex und teuer im Betrieb und in der Wartung macht.

Abwägung der Kompromisse bei der Beschichtungsqualität

Obwohl CVD außergewöhnliche Beschichtungen erzeugen kann, ist das Erreichen idealer Ergebnisse ein Balanceakt. Der Prozess ist empfindlich gegenüber mehreren Variablen, die das Endprodukt beeinflussen können.

Die Herausforderung der Gleichmäßigkeit

Der Hauptvorteil von CVD ist seine Fähigkeit, komplexe Geometrien, die nicht in Sichtlinie liegen, gleichmäßig zu beschichten. Dies geschieht jedoch nicht automatisch.

Schwankungen im Zustand der Oberfläche des Teils, wie der Unterschied zwischen einer rauen und einer polierten Oberfläche, können das Ergebnis beeinflussen. Darüber hinaus können eingeschlossene Bereiche wie das Innere einer engen Bohrung weniger Beschichtung erhalten, wenn der Gasfluss und die Reaktionsrate nicht perfekt optimiert sind.

Inhärente Begrenzungen der Schichtdicke

Der Prozess des Aufbauens der Beschichtungsschicht erzeugt innere Spannungen innerhalb des Films. Diese Spannung in der Beschichtung begrenzt die maximal praktikable Dicke. Der Versuch, eine zu dicke Beschichtung zu erzeugen, kann zu Rissen oder Ablösung führen.

Schwierigkeit bei der selektiven Maskierung

Da CVD auf einem reaktiven Gas beruht, das die gesamte Kammer füllt, ist es schwierig, bestimmte Bereiche einer Komponente zu maskieren, die nicht beschichtet werden sollen. Die allgegenwärtige Natur des Gases bedeutet, dass es mit jeder freiliegenden Oberfläche reagiert, die die erforderliche Temperatur erreicht, was die selektive Beschichtung zu einer erheblichen Herausforderung macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Bewertung dieser Nachteile im Vergleich zu den Vorteilen von CVD ist entscheidend für die Auswahl der richtigen Beschichtungstechnologie. Ihr Hauptziel bestimmt, ob ihre Nachteile akzeptable Kompromisse darstellen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: CVD ist aufgrund seiner hohen Prozesstemperaturen wahrscheinlich ungeeignet, und ein Tieftemperaturverfahren wie PVD sollte in Betracht gezogen werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht sichtbarer Innengeometrien liegt: CVD ist eine überlegene Wahl, vorausgesetzt, Sie können die Prozessvariablen präzise steuern, um die Gleichmäßigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung eines engen Budgets oder einer begrenzten Einrichtungsinfrastruktur liegt: Die hohen Kapitalkosten und die Notwendigkeit der Entsorgung gefährlicher Abfälle machen CVD zu einer schwierigeren und teureren Option.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer sehr dicken Beschichtung liegt: Die inhärente Spannung in CVD-Filmen kann ein begrenzender Faktor sein, und alternative Abscheidungsmethoden sollten bewertet werden.

Durch das Verständnis dieser grundlegenden Einschränkungen können Sie genau bestimmen, ob die leistungsstarken Fähigkeiten von CVD mit den spezifischen Zwängen Ihres Projekts übereinstimmen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Temperatur | Begrenzt die Substratauswahl, kann empfindliche Materialien beschädigen |

| Gefährliche Nebenprodukte | Erfordert kostspielige Sicherheitssysteme, erhöht die Betriebskosten |

| Komplexität der Ausrüstung | Hohe Anfangsinvestitionen und Wartungskosten |

| Herausforderungen bei der Gleichmäßigkeit | Empfindlich gegenüber Oberflächenbedingungen und Gasflussschwankungen |

| Begrenzungen der Schichtdicke | Spannung in der Beschichtung kann Risse oder Ablösung verursachen |

| Schwierigkeit bei der Maskierung | Schwierig, bestimmte Bereiche selektiv zu beschichten, da Gase allgegenwärtig sind |

Haben Sie Probleme mit den Einschränkungen der CVD-Beschichtung? KINTEK kann helfen! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie CVD/PECVD-Systeme, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Herausforderungen mit maßgeschneiderten, effizienten Setups überwinden. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei