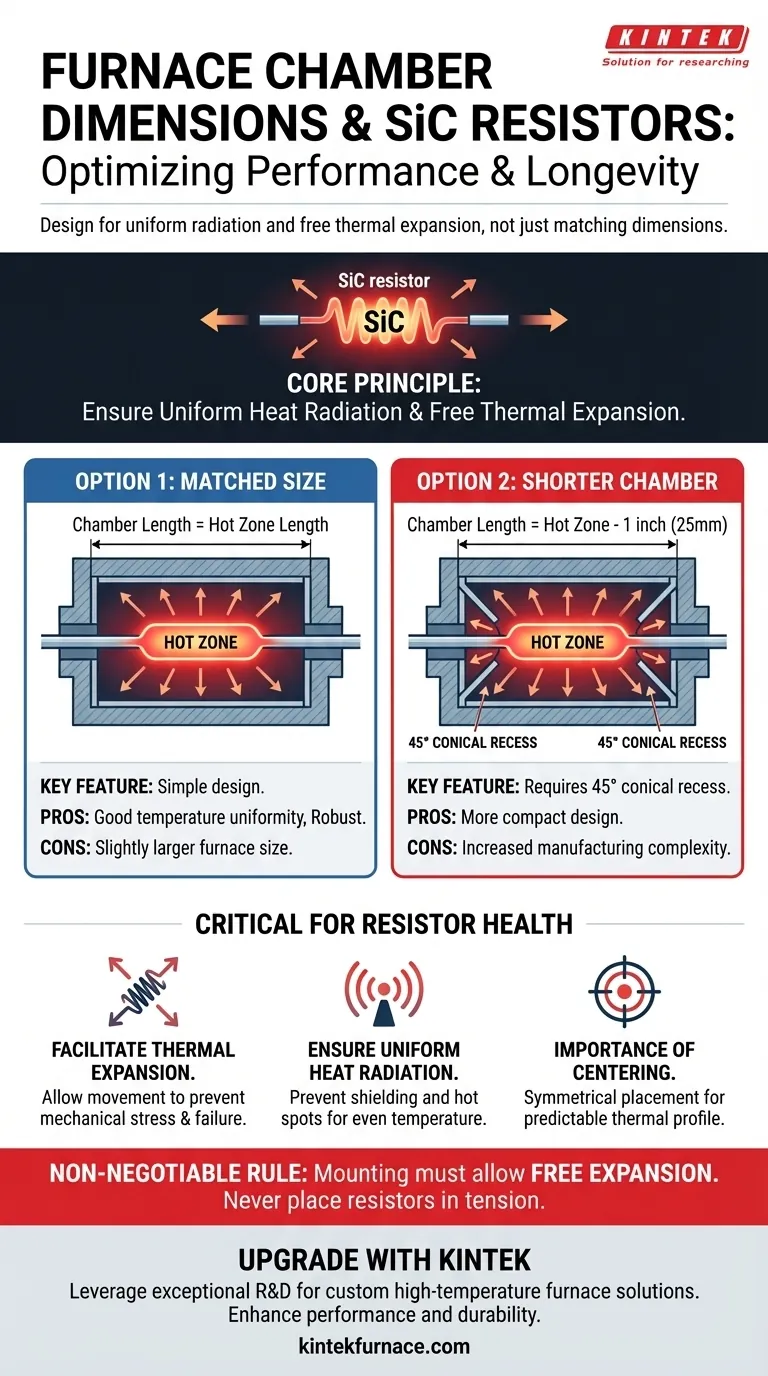

Für optimale Leistung und Langlebigkeit müssen die Abmessungen Ihrer Ofenheizkammer unter sorgfältiger Berücksichtigung der Heißzone des SiC-Widerstands festgelegt werden. Sie haben zwei primäre Designoptionen: Entweder die Kammerlänge gleich der Länge der Heißzone des Widerstands zu wählen oder sie um einen Zoll (25 mm) kürzer zu machen, vorausgesetzt, Sie integrieren ein spezifisches Designmerkmal zur Steuerung der Wärmeabstrahlung.

Das zentrale Prinzip besteht nicht nur darin, die Abmessungen anzupassen, sondern sicherzustellen, dass das SiC-Heizelement Wärme gleichmäßig abstrahlen und sich ohne mechanische Beanspruchung frei ausdehnen kann. Das Kammerdesign muss diese beiden kritischen Funktionen ermöglichen.

Die zwei Kernstrategien zur Dimensionierung

Die Beziehung zwischen der Kammer und der Heißzone des Widerstands wirkt sich direkt auf die Temperaturuniformität und die Lebensdauer des Heizelements aus. Die Wahl der richtigen Strategie hängt von Ihren Designprioritäten ab.

Option 1: Kammerlänge entspricht der Heißzonenlänge

Dies ist der direkteste und häufigste Ansatz. Indem die innere Länge der Ofenkammer gleich der Länge der Heißzone des SiC-Widerstands gewählt wird, wird ausreichend Platz geschaffen.

Dieses Design stellt sicher, dass der gesamte Heizabschnitt des Widerstands Energie frei und symmetrisch in die Kammer abstrahlen kann. Es ist der einfachste Weg, um eine gute Temperaturuniformität zu erreichen.

Option 2: Kammer 1 Zoll (25 mm) kürzer

Ein kompakterer Ofen kann erreicht werden, indem die Kammer etwas kürzer als die Heißzone des Elements gestaltet wird. Dies erfordert jedoch eine entscheidende Modifikation der Ofenwand.

Sie müssen an jedem Ende des Elements eine 45°-konische Aussparung in die feuerfeste Wand einarbeiten. Diese konische Öffnung verhindert, dass die Enden der Heißzone durch eine flache Wand „abgeschirmt“ werden, was zu schlechter Wärmeübertragung und potenziellen Hotspots am Element führen würde. Die konische Form ermöglicht die korrekte Abstrahlung der Wärme in die Hauptkammer.

Warum diese Dimension für die Gesundheit des Widerstands entscheidend ist

Die korrekte Kammergestaltung ist nicht nur eine Effizienzfrage, sondern grundlegend, um einen vorzeitigen Ausfall Ihrer SiC-Heizelemente zu verhindern. Das Ziel ist es, eine stabile Umgebung zu schaffen, in der das Element wie vorgesehen funktionieren kann.

Ermöglichung der uneingeschränkten Wärmeausdehnung

SiC-Widerstände dehnen sich beim Erhitzen aus. Die Ofenkammer und das Befestigungssystem müssen diese Bewegung zulassen.

Wenn das Element eingeschränkt wird, baut sich mechanische Spannung auf, was zu Rissen und katastrophalem Versagen führen kann. Beide Dimensionierungsstrategien bieten bei korrekter Implementierung den notwendigen Freiraum für diese Wärmeausdehnung und -kontraktion.

Gewährleistung einer gleichmäßigen Wärmeabstrahlung

Die Hauptfunktion des Heizelements ist die Wärmeabstrahlung. Wenn ein Teil der Heißzone zu nah an einer Oberfläche liegt oder abgeschirmt wird, kann es nicht effektiv abstrahlen.

Dies führt zu ungleichmäßigen Temperaturen sowohl auf dem Element als auch im Ofen. Diese Ungleichgewichte reduzieren die Lebensdauer des Widerstands und beeinträchtigen die Qualität des im Ofen durchgeführten Prozesses.

Die Bedeutung der Zentrierung

Unabhängig von der Längendimension müssen die SiC-Widerstände in der Kammer zentriert sein. Dies gilt sowohl für die horizontale als auch für die vertikale Ausrichtung.

Die Zentrierung gewährleistet, dass die Wärme symmetrisch zu den Ofenwänden und der Last abstrahlt, was für ein vorhersagbares und gleichmäßiges thermisches Profil unerlässlich ist.

Verständnis der Kompromisse

Jede Designstrategie bringt ihre eigenen Überlegungen mit sich. Ihre Wahl hängt davon ab, wie Sie Einfachheit gegen andere Designbeschränkungen abwägen.

Abgestimmte Größe: Einfachheit gegen Platzbedarf

Der Hauptvorteil der Anpassung der Kammer an die Heißzone ist die Konstruktionsvereinfachung. Es ist ein robuster, fehlerverzeihender Ansatz, der weniger anfällig für Herstellungsfehler ist.

Der Kompromiss ist ein etwas größeres und daher potenziell weniger isoliertes Ofendesign für eine gegebene Heißzone.

Kürzere Kammer: Kompaktheit gegen Komplexität

Eine kürzere Kammer ermöglicht ein kompakteres Ofendesign. Dies kann vorteilhaft sein, wenn Platz ein Problem darstellt oder zur Optimierung der Isolierung.

Der klare Nachteil ist die erhöhte Komplexität. Die 45°-konische Aussparung muss korrekt gefertigt werden. Eine falsch geformte Aussparung kann die Temperaturuniformität verschlechtern und den Zweck des Designs zunichtemachen.

Befestigungsfreiheit ist nicht verhandelbar

Denken Sie daran, dass Widerstände niemals unter Spannung stehen dürfen. Die Befestigungsteile müssen das Element sicher halten und ihm gleichzeitig ermöglichen, sich unabhängig auszudehnen und zusammenzuziehen. Dieses Prinzip ist von größter Bedeutung und gilt für alle Größen- und Ausrichtungsentscheidungen.

Die richtige Wahl für Ihr Ofendesign treffen

Ihre endgültige Entscheidung sollte von den spezifischen Prioritäten Ihres Projekts geleitet werden, sei es die einfache Herstellung, Leistungsgarantien oder physische Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf Konstruktionsvereinfachung und garantierter Gleichmäßigkeit liegt: Passen Sie die Ofenkammerabmessung direkt an die Länge der Heißzone des Widerstands an.

- Wenn Ihr Hauptaugenmerk darauf liegt, den kompaktesten Ofen zu bauen: Sie können die Kammer um einen Zoll (25 mm) kürzer gestalten, müssen dann aber an jedem Ende eine korrekt geformte 45°-konische Aussparung vorsehen.

- Unabhängig von Ihrer Wahl: Stellen Sie immer sicher, dass das Befestigungssystem das Element ohne Einschränkung stützt und eine freie Wärmeausdehnung ermöglicht, um mechanisches Versagen zu verhindern.

Die korrekte Dimensionierung der Kammer ist die Grundlage für einen zuverlässigen und effizienten Hochtemperaturprozess.

Zusammenfassungstabelle:

| Strategie | Kammerlänge im Verhältnis zur Heißzone | Schlüsselmerkmal | Vorteile | Nachteile |

|---|---|---|---|---|

| Option 1 | Gleich der Länge der Heißzone | Keine zusätzlichen Merkmale | Einfaches Design, gute Temperaturuniformität | Etwas größere Ofengröße |

| Option 2 | 1 Zoll (25 mm) kürzer | 45°-konische Aussparung an jedem Ende | Kompakteres Design | Erhöhte Fertigungskomplexität |

Steigern Sie die Effizienz Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und interner Fertigung beliefern wir diverse Laboratorien mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen, was Leistung und Haltbarkeit verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Ofendesign optimieren können!

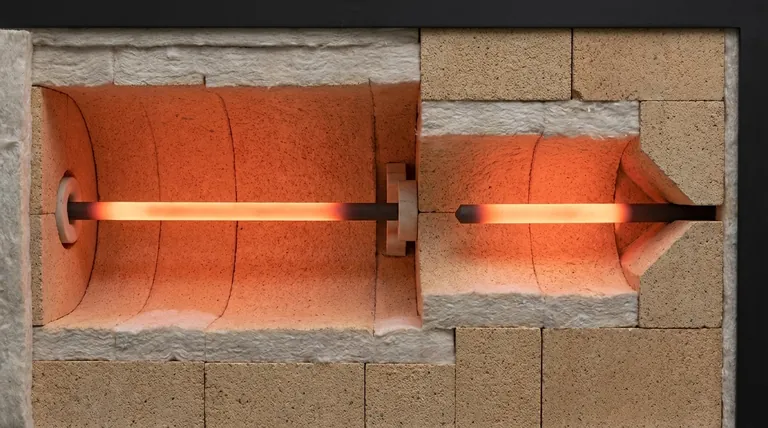

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus