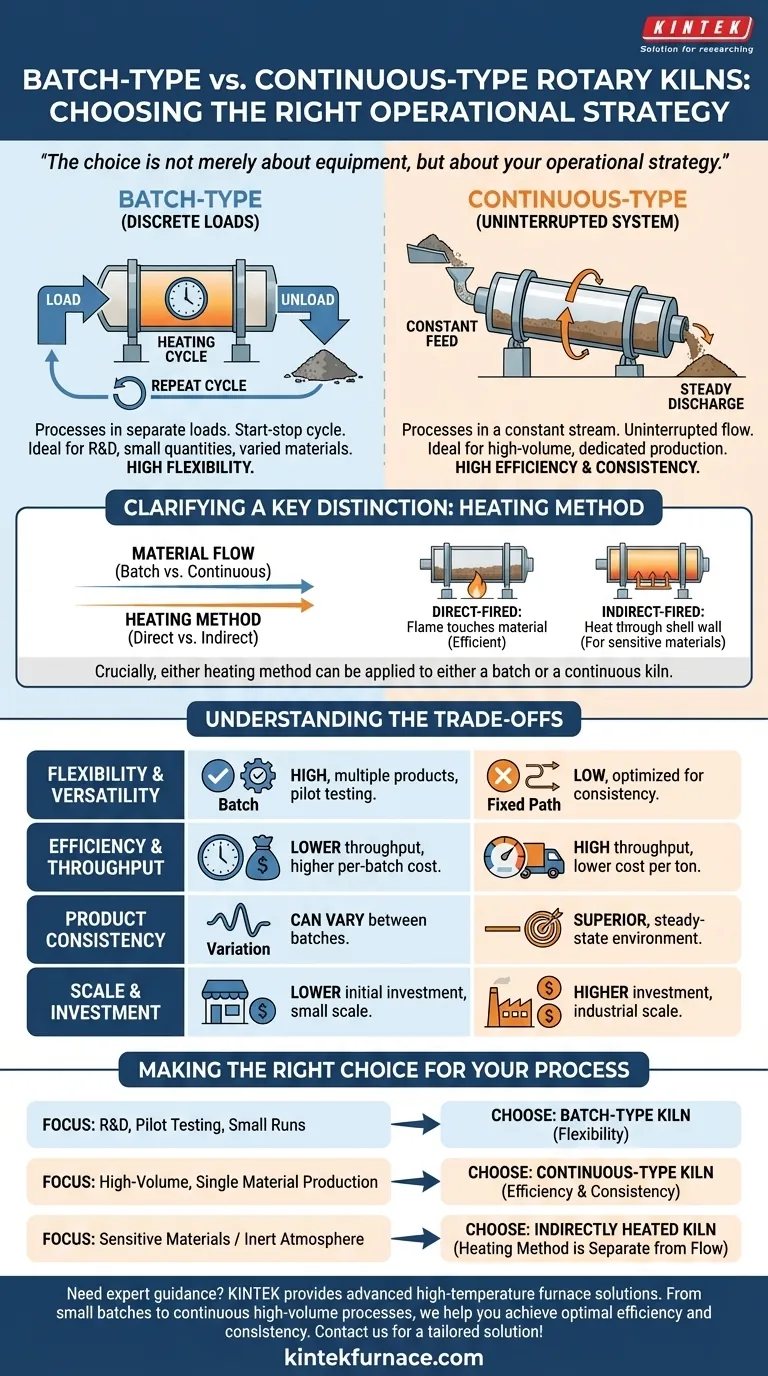

Im Kern liegt der Unterschied zwischen Batch- und kontinuierlichen Drehrohröfen in ihrer Philosophie der Materialhandhabung. Ein Batch-Ofen verarbeitet Material in getrennten, einzelnen Ladungen und durchläuft für jede Ladung einen vollständigen Zyklus aus Beschicken, Erhitzen und Entladen. Im Gegensatz dazu arbeitet ein kontinuierlicher Ofen als unterbrechungsfreies System, bei dem Rohmaterial ständig an einem Ende zugeführt und das fertige Produkt stetig am anderen Ende ausgetragen wird.

Die Wahl betrifft nicht nur die Ausrüstung, sondern Ihre Betriebsstrategie. Batch-Öfen bieten Flexibilität für vielfältige Aufgaben im kleineren Maßstab, während kontinuierliche Öfen Effizienz und Konsistenz für große, dedizierte Produktionslinien liefern.

Der grundlegende betriebliche Unterschied

Um den richtigen Ofen auszuwählen, müssen Sie zunächst verstehen, wie jeder Typ grundsätzlich funktioniert und wie sich dies auf Ihren Produktionsfluss auswirkt.

Wie Batch-Öfen funktionieren

Ein Batch-Ofen funktioniert wie ein großer Industrieofen. Eine gesamte „Charge“ (Batch) Material wird auf einmal in den Ofen geladen.

Anschließend durchläuft der Ofen ein voreingestelltes Temperaturprofil, um das Material zu verarbeiten. Sobald die thermische Behandlung abgeschlossen ist, wird die gesamte Charge entladen. Dieser Zyklus wiederholt sich für jede neue Ladung.

Dieser diskrete Start-Stopp-Prozess macht ihn ideal für Forschung und Entwicklung, die Verarbeitung kleiner Mengen oder die Handhabung einer großen Vielfalt unterschiedlicher Materialien, die einzigartige Verarbeitungsparameter erfordern.

Wie kontinuierliche Öfen funktionieren

Ein kontinuierlicher Ofen arbeitet eher wie ein Fließband. Material wird mit einer kontrollierten, konstanten Rate in das erhöhte Ende der rotierenden Trommel eingespeist.

Während sich der Ofen dreht, wirbelt das Material auf und fließt stetig durch die Länge der Trommel und durchläuft dabei die thermische Reaktion. Bis es das Austragsende erreicht, ist der Prozess abgeschlossen.

Diese Methode ist auf Effizienz im großen Maßstab ausgelegt. Sie hält eine stabile thermische Umgebung aufrecht und gewährleistet eine hohe Produktkonsistenz für große Mengen desselben Materials.

Eine Schlüsselunterscheidung klären: Heizmethode

Ein häufiger Irrtum besteht darin, den Materialfluss (Batch vs. kontinuierlich) mit der Heizmethode zu verwechseln. Dies sind zwei separate Designentscheidungen.

Die Batch- vs. Kontinuierlich-Achse: Wie sich das Material bewegt

Wie wir festgestellt haben, bezieht sich diese Wahl darauf, ob Ihr Material in diskreten Ladungen oder in einem konstanten Strom verarbeitet wird. Sie bestimmt die betriebliche Logistik Ihrer Anlage.

Die Direkt- vs. Indirekt-Achse: Wie das Material erhitzt wird

Dies ist eine separate, ebenso wichtige Entscheidung.

- Direkt befeuerte Öfen ermöglichen den direkten Kontakt des Prozessgases und der Flamme mit dem Material. Dies ist effizient, kann aber nur angewendet werden, wenn das Material durch die Verbrennungsprodukte nicht negativ beeinflusst wird.

- Indirekt befeuerte Öfen erhitzen das Material, indem sie die Außenseite des rotierenden Mantels erwärmen. Die Wärme wird durch die Mantelfläche auf das Innere des Materials übertragen, das niemals die Flamme berührt. Dies ist unerlässlich für empfindliche Materialien oder wenn eine inerte Atmosphäre erforderlich ist.

Entscheidend ist, dass jede Heizmethode auf einen Batch- oder einen kontinuierlichen Ofen angewendet werden kann. Sie können einen direkt befeuerten kontinuierlichen Ofen, einen indirekt befeuerten Batch-Ofen usw. haben.

Die Kompromisse verstehen

Ihre Entscheidung wird davon geleitet, die inhärenten Vorteile und Nachteile jedes Betriebs stils auszugleichen.

Flexibilität und Vielseitigkeit

Batch-Öfen sind hier der klare Gewinner. Ihre Fähigkeit, anzuhalten, zu reinigen und einen neuen Zyklus mit anderen Parametern zu starten, macht sie perfekt für Anlagen, die mehrere Produkte herstellen oder Tests im Pilotmaßstab durchführen.

Effizienz und Durchsatz

Kontinuierliche Öfen sind für hohen Durchsatz gebaut. Durch den Wegfall von Ausfallzeiten zwischen den Zyklen können sie enorme Materialmengen verarbeiten. Dies führt bei großtechnischen Anwendungen zu niedrigeren Betriebskosten pro Tonne Produkt.

Produktkonsistenz

Da sie eine stabile thermische Umgebung aufrechterhalten, bieten kontinuierliche Öfen im Allgemeinen eine überlegene Produktkonsistenz. Jedes Teilchen durchläuft nahezu die gleiche Reise. Bei Batch-Öfen kann es zu leichten Schwankungen zwischen den Chargen kommen, wenn die Bedingungen nicht perfekt reproduziert werden.

Maßstab und Investition

Batch-Systeme eignen sich typischerweise für kleinere Anforderungen und stellen oft eine geringere anfängliche Kapitalinvestition dar. Kontinuierliche Systeme sind eine erhebliche Investition für die dedizierte Produktion im Industriemaßstab.

Die richtige Wahl für Ihren Prozess treffen

Bewerten Sie Ihr Hauptziel, um den besten Weg für Ihre spezifische Anwendung zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf F&E, Pilotversuchen oder der Herstellung kleiner Mengen vielfältiger Materialien liegt: Ein Batch-Ofen bietet die notwendige betriebliche Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenproduktion eines einzelnen Materials liegt: Ein kontinuierlicher Ofen liefert die von Ihnen benötigte Effizienz und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien liegt, die empfindlich auf Kontamination reagieren oder eine inerte Atmosphäre erfordern: Ihre Priorität ist die Wahl eines indirekt beheizten Ofens, eine Entscheidung, die unabhängig davon ist, ob Ihr Prozess Batch oder kontinuierlich ist.

Das Verständnis der unterschiedlichen Achsen von Materialfluss und Heizmethode ist der Schlüssel zur Entwicklung des optimalen thermischen Verarbeitungssystems für Ihr Ziel.

Zusammenfassungstabelle:

| Merkmal | Batch-Ofen | Kontinuierlicher Ofen |

|---|---|---|

| Materialhandhabung | Verarbeitung in diskreten Ladungen | Verarbeitung in konstantem Strom |

| Ideal für | F&E, Kleinmaßstab, vielfältige Materialien | Massenproduktion, dedizierte Produktion |

| Flexibilität | Hoch, ermöglicht Parameteränderungen | Gering, optimiert auf Konsistenz |

| Effizienz | Geringerer Durchsatz, höhere Kosten pro Charge | Hoher Durchsatz, geringere Kosten pro Tonne |

| Produktkonsistenz | Kann zwischen den Chargen variieren | Überlegen, konstante Umgebung |

| Anfangsinvestition | Typischerweise geringer | Höher, für Industriemaßstab |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Ofens für Ihr Labor oder Ihre Produktionslinie? Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Unabhängig davon, ob Sie kleine Chargen oder kontinuierliche Hochdurchsatzprozesse bearbeiten, helfen wir Ihnen, optimale Effizienz und Konsistenz zu erreichen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung