Im Kern ist das Siliziumkarbid (SiC)-Heizelement vom Typ DM eine vielseitige, universell einsetzbare Komponente, die in einer Vielzahl von Industrieöfen verwendet wird. Seine charakteristische "Hantel"- oder "Knochen"-Form mit einem zentralen Heißteil und verdickten kalten Enden für den elektrischen Anschluss macht es für gängige Anwendungen wie Metallwärmebehandlung, Sintern und Keramikbrennen geeignet, wo zuverlässige Hochtemperaturheizung erforderlich ist.

Der wichtigste Faktor bei der Auswahl eines Siliziumkarbid-Heizelements ist seine physikalische Form. Während das Grundmaterial dasselbe ist, bestimmt die Geometrie des Elements – ob es sich um einen universellen DM-Typ oder einen spezialisierten SC-, W- oder SCR-Typ handelt – seine ideale Anwendung und thermische Leistung innerhalb eines Ofens.

Die Rolle der Elementform bei der Wärmeanwendung

Siliziumkarbid ist aufgrund seiner außergewöhnlichen Eigenschaften ein erstklassiges Material für Hochtemperatur-Heizelemente. Es besitzt eine hohe Härte (9,5 Mohs), ausgezeichnete Wärmeleitfähigkeit und kann bei sehr hohen Temperaturen betrieben werden.

Die Rohmaterialeigenschaften sind jedoch nur die halbe Miete. Das physikalische Design des Elements ist das, was es für einen spezifischen industriellen Prozess maßschneidert. Die Form bestimmt, wie Wärme verteilt wird, wie das Element montiert wird und wie es an eine Stromversorgung angeschlossen wird.

DM-Typ: Das universelle Arbeitspferd

Der DM-Typ zeichnet sich durch seinen hohlen rohrförmigen Heißteil und massive, verdickte Enden aus. Dieses Design macht es zu einem äußerst vielseitigen und weit verbreiteten Element.

Seine Form ist ideal für einfache Ofenkonstruktionen, bei denen die Elemente durch die Ofenwände montiert werden. Die verdickten Enden bleiben kühler und bieten einen stabilen Punkt für elektrische Anschlüsse außerhalb der primären Heizzone. Gängige Anwendungen sind allgemeine Laboröfen, Metallglühen und Keramikbrennen.

SC-Typ: Für gleichmäßige Oberflächenheizung

Der SC-Typ ist ein einteiliges Element, das für eine gleichmäßige Heizung und minimale Temperaturschwankungen über eine große Oberfläche ausgelegt ist.

Er wird häufig für die Boden- oder Seitenheizung in großen Industrieöfen eingesetzt. Anwendungen wie Metallhärten, Anlassen und große Keramiköfen profitieren von der Fähigkeit des SC-Typs, eine räumliche Temperaturgleichmäßigkeit zu gewährleisten, die für eine gleichbleibende Produktqualität entscheidend ist.

W-Typ: Für Hochleistungs-Dreiphasensysteme

Der W-Typ, oder Dreiphasen-Element, weist eine einzigartige Form auf, die den direkten Anschluss an eine Dreiphasen-Stromversorgung ermöglicht und so die Verkabelung und Leistungsregelung vereinfacht.

Dieses robuste Design wird ausgiebig in Prozessen eingesetzt, die eine präzise und gleichmäßige Temperatur erfordern, wie z.B. die Herstellung von Floatglas. Seine Effizienz macht es auch zu einer guten Wahl für bestimmte Anwendungen in der Elektronik- und Chemieproduktion.

SCR-Typ: Für Präzision und erweiterte Steuerung

SCR-Typ-Elemente sind für die anspruchsvollsten Anwendungen konzipiert, die ein ausgeklügeltes Wärmemanagement und eine automatisierte Steuerung erfordern.

Sie werden in High-Tech-Bereichen wie der Herstellung von Luft- und Raumfahrtkomponenten, fortschrittlicher Elektronik und spezialisierten Industrieprozessen bevorzugt. Diese Elemente sind besonders wertvoll, wenn Prozesssteuerungen schnelle und präzise Temperatureinstellungen vornehmen müssen.

Die Kompromisse verstehen

Die Auswahl eines SiC-Elements besteht nicht nur darin, eine Anwendung einem Typ zuzuordnen; sie beinhaltet das Abwägen von Kosten, Leistung und betrieblicher Komplexität.

Spezialisierung hat ihren Preis

Universelle Elemente wie der DM-Typ sind oft kostengünstiger und leichter erhältlich. Spezialisierte Elemente wie der W- oder SCR-Typ können höhere Anschaffungskosten haben, liefern aber eine überlegene Leistung oder Effizienz für ihre vorgesehene Nische, was die Investition rechtfertigt.

Atmosphäre und Elementlebensdauer

Die Betriebsumgebung im Ofen beeinflusst die Lebensdauer jedes SiC-Elements erheblich. Obwohl SiC robust ist, können bestimmte chemische Atmosphären die Alterung beschleunigen oder Verunreinigungen verursachen. Die Wahl des Elements muss die spezifischen Prozessgase und zu erhitzenden Materialien berücksichtigen.

Stromversorgung und Steuerkomplexität

Ein einfaches DM- oder SC-Element-Setup benötigt möglicherweise nur einen grundlegenden Leistungsregler. Im Gegensatz dazu erfordert die Nutzung eines W-Typ-Elements eine Dreiphasen-Stromversorgung, und ein SCR-Typ-Element lässt sich am besten mit einem fortschrittlichen, automatisierten Steuerungssystem koppeln, um sein volles Potenzial auszuschöpfen.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte sich nach den primären thermischen Anforderungen Ihres spezifischen Prozesses richten.

- Wenn Ihr Hauptaugenmerk auf der universellen Heizung in einem Standardofen liegt: Der DM-Typ ist Ihre vielseitigste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung absoluter Temperaturgleichmäßigkeit über eine große Fläche liegt: Der SC-Typ ist speziell für diesen Zweck konzipiert.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau eines Hochleistungssystems an einer Dreiphasenversorgung liegt: Der W-Typ bietet ein effizientes und robustes Design für Anwendungen wie Floatglas.

- Wenn Ihr Hauptaugenmerk auf Präzision, Automatisierung und ausgeklügeltem Wärmemanagement liegt: Der SCR-Typ ist die überlegene Wahl für High-Tech- und Luft- und Raumfahrtanwendungen.

Letztendlich ist die Abstimmung der Geometrie des Heizelements mit Ihrem spezifischen Betriebsziel der Schlüssel zur Optimierung der Ofenleistung und zur Sicherstellung zuverlässiger Ergebnisse.

Zusammenfassungstabelle:

| Elementtyp | Schlüsselanwendungen | Primärer Fokus |

|---|---|---|

| DM-Typ | Metallwärmebehandlung, Sintern, Keramikbrennen, Laboröfen | Universelle Heizung in Standardöfen |

| SC-Typ | Metallhärten, Anlassen, große Keramiköfen | Erzielung absoluter Temperaturgleichmäßigkeit über große Flächen |

| W-Typ | Floatglasproduktion, Elektronik, Chemieproduktion | Hochleistungssysteme an Dreiphasenversorgung |

| SCR-Typ | Herstellung von Luft- und Raumfahrtkomponenten, fortschrittliche Elektronik, spezialisierte Prozesse | Präzision, Automatisierung und ausgeklügeltes Wärmemanagement |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Heizelemente, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und überragende Ergebnisse erzielen können!

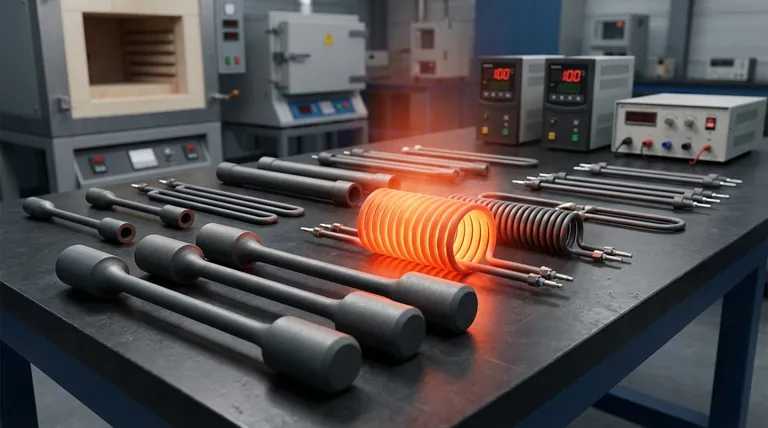

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen