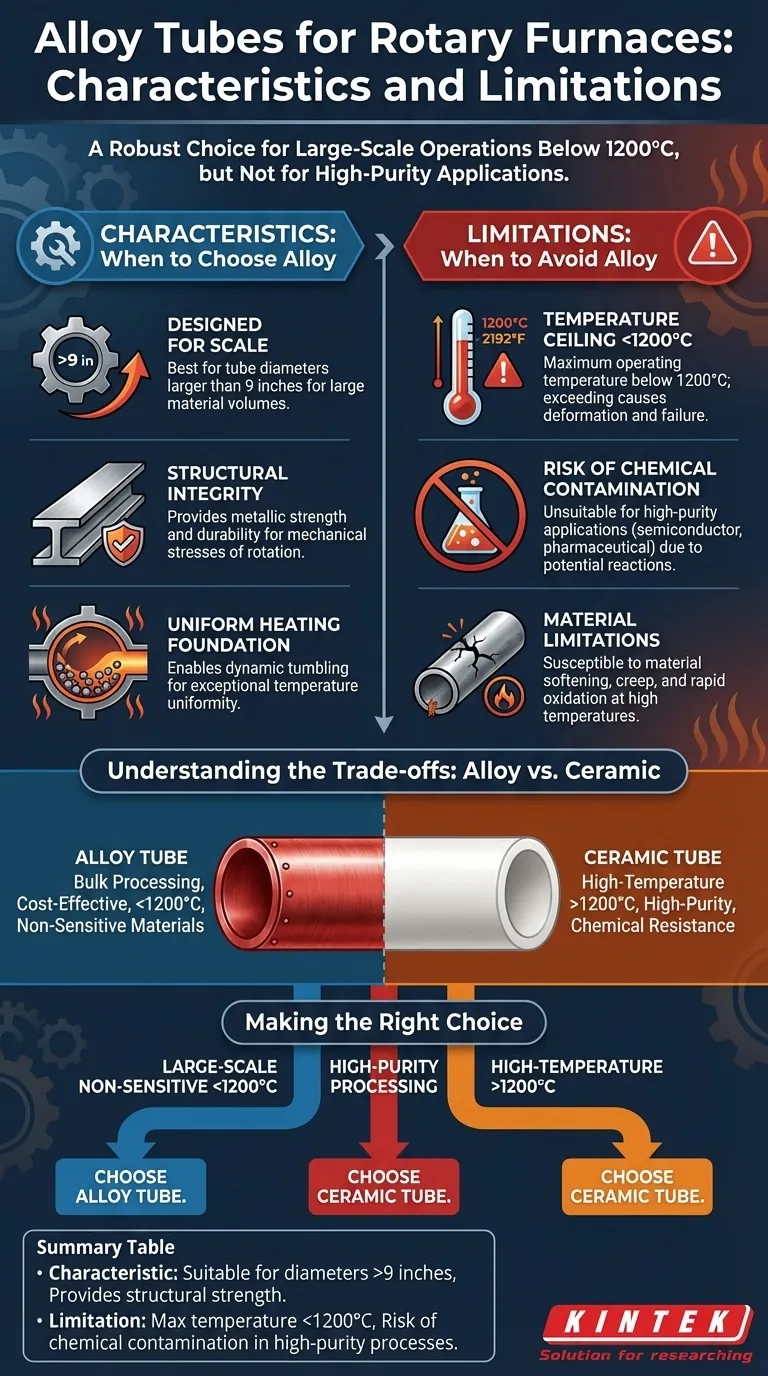

Für Drehöfen sind Legierungsrohre eine robuste Wahl für große Betriebsgrößen, sie weisen jedoch zwei wesentliche Einschränkungen auf. Sie eignen sich am besten für Durchmesser von mehr als neun Zoll, können aber nicht für Prozesse verwendet werden, die Temperaturen über 1200 °C erfordern, und ihre metallische Zusammensetzung macht sie ungeeignet für hochreine Anwendungen, bei denen chemische Reaktionen das Produkt verunreinigen könnten.

Die Entscheidung für ein Legierungsrohr gegenüber einem Keramikrohr hängt nicht davon ab, welches „besser“ ist, sondern welches für die jeweilige Aufgabe richtig ist. Legierungsrohre bieten strukturelle Integrität für Anwendungen mit großem Durchmesser, dies geht jedoch auf Kosten einer niedrigeren Temperaturobergrenze und des inhärenten Risikos einer Produktkontamination.

Die Rolle des Legierungsrohrs

Ein Drehrohrofen sorgt für eine gleichmäßige Wärmebehandlung, indem das Material in einem zylindrischen Rohr kontinuierlich gedreht wird. Die Wahl des Rohrmaterials ist grundlegend für die Leistung des Ofens und die Qualität des Endprodukts.

Für große Maßstäbe konzipiert

Legierungsrohre werden typischerweise für Anwendungen spezifiziert, die einen Rohrdurchmesser von mehr als neun Zoll erfordern. Ihre metallische Natur bietet die strukturelle Festigkeit und Haltbarkeit, die für die Handhabung größerer Materialmengen und der mechanischen Beanspruchung der Rotation im großen Maßstab erforderlich sind.

Die Grundlage gleichmäßiger Erwärmung

Der Hauptvorteil eines Drehrohrofens ist seine Fähigkeit, das Material zu wenden, wodurch sichergestellt wird, dass jedes Partikel der Wärmequelle und der Prozessatmosphäre ausgesetzt wird. Diese dynamische Umgebung, die durch automatisierte Steuerungssysteme verwaltet wird, liefert eine außergewöhnliche Temperaturgleichmäßigkeit, die in einem statischen Ofen schwer zu erreichen ist.

Kritische Einschränkungen von Legierungsrohren

Obwohl Legierungsrohre stark und für große Durchmesser geeignet sind, weisen sie deutliche Betriebsgrenzen auf, die Sie einhalten müssen, um die Prozessintegrität und Sicherheit zu gewährleisten.

Die Temperaturobergrenze von 1200 °C

Die wichtigste Einschränkung gängiger Ofenlegierungen ist ihre maximale Betriebstemperatur, die typischerweise unter 1200 °C (ca. 2192 °F) liegt. Eine Überschreitung dieser Temperaturgrenze kann zu Materialerweichung, Verformung (Kriechen) und schneller Oxidation führen, wodurch die strukturelle Integrität des Rohrs beeinträchtigt und ein erhebliches Sicherheitsrisiko geschaffen wird.

Das Risiko chemischer Kontamination

Legierungsrohre bestehen per Definition aus mehreren Metallen. Diese Metalle können mit dem zu verarbeitenden Material oder den beim Erhitzen entstehenden Abgasen reagieren. Dies macht Legierungsrohre unauf für hochreine Anwendungen, wie sie beispielsweise in der Halbleiter-, Material- oder Pharmaindustrie vorkommen, wo selbst Spuren von metallischer Kontamination das Endprodukt ruinieren können.

Die Kompromisse verstehen: Legierung vs. Keramik

Die Wahl des richtigen Rohrmaterials erfordert ein klares Verständnis der Kompromisse zwischen Legierungs- und Keramikoptionen, basierend auf Ihren spezifischen Prozessanforderungen.

Wann ein Legierungsrohr zu wählen ist

Ein Legierungsrohr ist die richtige Wahl, wenn Ihr Prozess große Materialmengen umfasst, keine Temperaturen über 1200 °C erfordert und nicht empfindlich auf potenzielle metallische Kontamination reagiert. Sie bieten eine kostengünstige und mechanisch robuste Lösung für viele industrielle Massenverarbeitungsanwendungen.

Wann ein Keramikrohr zu wählen ist

Keramikrohre (wie Aluminiumoxid) sind unter zwei Bedingungen die notwendige Alternative. Erstens für die Hochtemperaturverarbeitung über der 1200 °C-Grenze von Legierungen. Zweitens für jede hochreine Anwendung, bei der das Risiko einer chemischen Reaktion und Produktkontamination durch ein Legierungsrohr inakzeptabel ist.

Berücksichtigung weiterer wichtiger Parameter

Neben der Materialart müssen auch Faktoren wie Rohrdicke, Rotationsgeschwindigkeit und Gesamtlänge optimiert werden. Dickere Wände bieten eine höhere Haltbarkeit, während die Rotationsgeschwindigkeit die Wärmeübertragungseffizienz und Materialmischung direkt beeinflusst. Diese Parameter wirken zusammen mit der Materialwahl, um die Gesamtkapazität des Ofens zu definieren.

Die richtige Wahl für Ihren Prozess treffen

Ihre Prozessziele bestimmen direkt das geeignete Rohrmaterial. Verwenden Sie diese Richtlinien, um eine endgültige Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz mit nicht-sensiblen Materialien liegt: Legierungsrohre bieten die beste Kombination aus Größe und Kosteneffizienz für Prozesse, die unter 1200 °C betrieben werden.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung liegt: Keramikrohre sind die zwingende Wahl, um chemische Reaktionen zu vermeiden und die Produktintegrität zu gewährleisten, unabhängig von der Temperatur.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbehandlung (über 1200 °C) liegt: Keramikrohre sind Ihre einzige praktikable Option, um der erforderlichen thermischen Belastung sicher standzuhalten.

Letztendlich ist die Auswahl des richtigen Rohrmaterials die Grundlage für einen zuverlässigen, sicheren und effektiven Wärmebehandlungsprozess.

Zusammenfassungstabelle:

| Eigenschaft | Einschränkung |

|---|---|

| Geeignet für Durchmesser >9 Zoll | Max. Temperatur <1200 °C |

| Bietet strukturelle Festigkeit | Risiko chemischer Kontamination bei hochreinen Prozessen |

Haben Sie Probleme mit Hochtemperatur- oder Hochreinofenanforderungen? KINTEK ist auf fortschrittliche Lösungen für Labore spezialisiert, die eine präzise thermische Verarbeitung erfordern. Wir nutzen unsere außergewöhnliche F&E und Eigenfertigung und bieten eine vielfältige Produktpalette, darunter Drehöfen, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, mit starken Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und mit unseren maßgeschneiderten Ofenlösungen zuverlässige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen