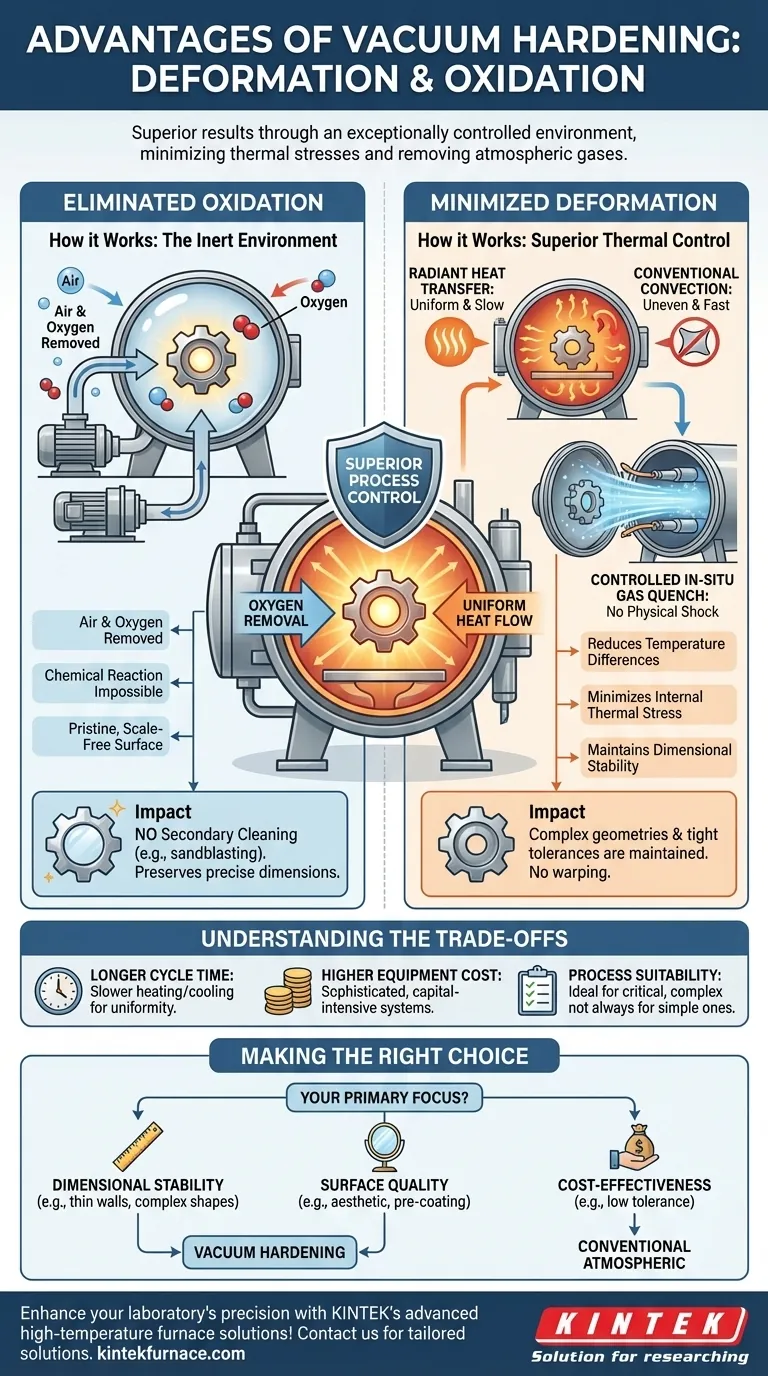

Hinsichtlich Verformung und Oxidation bietet die Vakuumhärtung überragende Ergebnisse, indem sie eine außergewöhnlich kontrollierte Umgebung schafft. Der Prozess eliminiert Oxidation praktisch durch die Entfernung atmosphärischer Gase und minimiert Verformungen durch die Sicherstellung einer langsamen, gleichmäßigen Erwärmung und Abkühlung, was die internen thermischen Spannungen, die Bauteile verziehen lassen, drastisch reduziert.

Der Kernvorteil der Vakuumhärtung liegt in ihrer grundlegenden Physik. Durch die Entfernung von Sauerstoff werden chemische Oberflächenreaktionen (Oxidation) verhindert. Durch die Nutzung der Strahlungswärmeübertragung werden Temperaturunterschiede innerhalb des Bauteils minimiert, die die Hauptursache für Verzug und Verformung während der Wärmebehandlung sind.

Wie die Vakuumhärtung Oxidation eliminiert

Der offensichtlichste Vorteil der Bearbeitung von Bauteilen in einem Vakuumofen ist die vollständige Verhinderung von Oberflächenoxidation und Entkohlung.

Das Prinzip der inerten Umgebung

Ein Vakuumofen funktioniert, indem er mithilfe leistungsstarker Pumpen Luft – und insbesondere Sauerstoff – aus der Heizkammer entfernt, bevor die Temperatur ansteigt.

Da Oxidation eine chemische Reaktion zwischen der heißen Metalloberfläche und Sauerstoff ist, wird die Reaktion durch die Entfernung des Sauerstoffs unmöglich gemacht. Das Bauteil wird in einer chemisch inerten Umgebung erhitzt, gehalten und abgekühlt.

Die Auswirkungen auf die Oberflächenintegrität

Dieser Mangel an Reaktion führt dazu, dass die Bauteile mit einer hellen, sauberen und zunderfreien Oberfläche aus dem Ofen kommen.

Dieses makellose Finish macht oft sekundäre Reinigungsvorgänge wie Sandstrahlen, Schleifen oder chemisches Beizen überflüssig, spart Zeit und Kosten und bewahrt gleichzeitig die präzisen Oberflächenabmessungen des Bauteils.

Warum Vakuumhärten Verformungen minimiert

Verformungen, wie Verzug oder Maßänderungen, sind ein großes Problem bei der Wärmebehandlung. Die Vakuumhärtung mindert dieses Risiko durch überlegene thermische Kontrolle.

Die Grundursache: Thermische Spannung

Die meisten Verformungen werden durch thermische Spannung verursacht. Dies tritt auf, wenn ein Teil eines Bauteils schneller erwärmt oder abgekühlt wird als ein anderer, wodurch innere Kräfte entstehen, die das Material aus der Form ziehen und drücken.

Gleichmäßige Erwärmung durch Strahlung

In einem konventionellen Ofen wird Wärme hauptsächlich durch Konvektion (heiße Luftströme) übertragen, wodurch die Oberfläche und dünne Abschnitte eines Bauteils viel schneller erwärmt werden können als sein Kern.

Im Vakuum wird Wärme primär durch thermische Strahlung übertragen. Diese Methode erwärmt das Bauteil langsamer und gleichmäßiger, wodurch der Temperaturunterschied zwischen Oberfläche und Kern erheblich reduziert wird. Diese gleichmäßige Erwärmung minimiert den Aufbau innerer Spannungen.

Kontrollierte Abkühlung (Abschrecken)

Nach dem Erhitzen ist auch die Abschreckphase (Abkühlung) hochgradig kontrolliert. Anstatt das heiße Bauteil in eine Flüssigkeit wie Öl oder Wasser zu tauchen, wird beim Vakuumabschrecken oft ein Hochdruckstrahl aus Inertgas verwendet.

Entscheidend ist, dass das Bauteil in-situ (an seiner ursprünglichen Position) abgekühlt werden kann, wodurch der physikalische Schock und die schnelle, ungleichmäßige Temperaturänderung vermieden werden, die mit dem Bewegen und Eintauchen eines Bauteils verbunden sind. Dieses langsame, kontrollierte Abschrecken ist der letzte Schritt zur Vermeidung von Verformungen.

Die Kompromisse verstehen

Obwohl die Vakuumhärtung klare Vorteile bietet, ist es wichtig, ihren betrieblichen Kontext und ihre Einschränkungen zu kennen, um eine fundierte Entscheidung treffen zu können.

Zykluszeit

Die "langsame und gleichmäßige" Erwärmung, die Verformungen minimiert, bedeutet auch, dass die Zykluszeiten von Vakuumöfen im Allgemeinen länger sind als die von konventionellen Atmosphärenöfen. Dies kann sich auf den Durchsatz bei der Großserienproduktion auswirken.

Ausrüstung und Kosten

Vakuumöfen sind anspruchsvolle Geräte mit hohen Investitionskosten. Die Kosten pro Bauteil für die Vakuumhärtung können höher sein als für einfachere, weniger kritische Bauteile, die in einem konventionellen Ofen behandelt werden.

Prozesseignung

Obwohl sie sehr vielseitig ist, ist die Vakuumhärtung nicht immer notwendig. Für einfache Bauteile mit geringen Maßtoleranzen, bei denen eine verzunderte oder verfärbte Oberfläche akzeptabel oder leicht zu entfernen ist, kann ein kostengünstigeres atmosphärisches Verfahren ausreichend sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Wärmebehandlungsverfahrens erfordert die Abstimmung der Fähigkeiten der Methode mit den spezifischen Anforderungen Ihres Bauteils.

- Wenn Ihr Hauptaugenmerk auf der Formstabilität liegt: Die Vakuumhärtung ist die überlegene Wahl für Bauteile mit komplexen Geometrien, engen Toleranzen oder dünnen Wänden, die anfällig für Verzug sind.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenqualität liegt: Die Vakuumhärtung ist ideal für Bauteile, die eine makellose, zunderfreie Oberfläche aus ästhetischen Gründen oder als Vorbereitung für einen nachfolgenden Prozess wie PVD-Beschichtung oder Nitrieren benötigen.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für Bauteile mit geringer Toleranz liegt: Eine konventionelle atmosphärische Wärmebehandlung kann eine wirtschaftlichere Wahl sein, vorausgesetzt, dass eine Nachreinigung und ein gewisses Maß an Verformung akzeptabel sind.

Letztendlich befähigt das Verständnis der Prinzipien hinter dem Prozess Sie, eine Wärmebehandlung zu spezifizieren, die die erforderliche Leistung liefert, ohne die Lösung zu überentwickeln.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Minimierte Verformung | Gleichmäßige Erwärmung und kontrollierte Abkühlung reduzieren thermische Spannungen und Verzug. |

| Eliminierte Oxidation | Inertvakuumumgebung verhindert Oberflächenreaktionen und sorgt für zunderfreie Oberflächen. |

Verbessern Sie die Präzision Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Dank unserer herausragenden F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Wärmebehandlungsergebnisse erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse optimieren und außergewöhnliche Ergebnisse für Ihre spezifischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität