Über das bloße Erreichen hoher Temperaturen hinaus liegen die Hauptvorteile von Molybdändisilizid (MoSi₂)-Heizelementen in Sinteröfen in ihrer außergewöhnlichen Lebensdauer, Betriebsbeständigkeit und Heizeffizienz. Diese Leistung beruht auf einer einzigartigen selbstheilenden Eigenschaft, die das Element vor dem Abbau in Umgebungen mit hoher Hitze und hohem Sauerstoffgehalt schützt und so konsistente und wiederholbare Sinterergebnisse gewährleistet.

Obwohl MoSi₂-Elemente für ihre Temperaturbeständigkeit von über 1800 °C bekannt sind, liegt ihr wahrer Wert in der selbstheilenden Siliziumdioxidschicht, die sich während des Betriebs bildet. Diese Schicht bietet eine unübertroffene Haltbarkeit und elektrische Stabilität, die die Eckpfeiler eines zuverlässigen Hochtemperatur-Sinterprozesses sind.

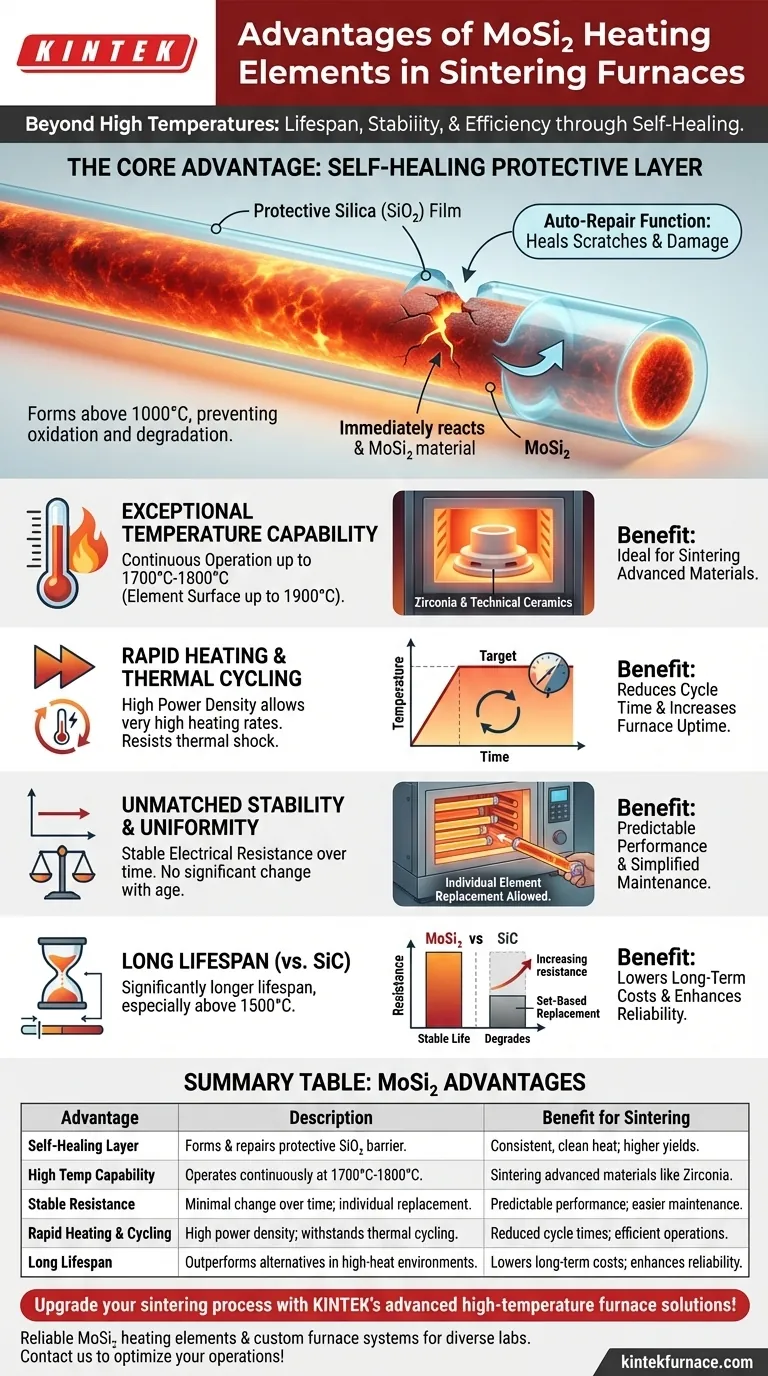

Der Kernvorteil: Eine selbstheilende Schutzschicht

Das entscheidende Merkmal von MoSi₂-Elementen ist nicht nur ihre Zusammensetzung, sondern auch, wie sich diese Zusammensetzung bei extremen Temperaturen verhält. Dies ist der Schlüssel zu ihrer Langlebigkeit und Zuverlässigkeit.

Der schützende Siliziumdioxid (SiO₂)-Film

Bei Temperaturen über 1000 °C reagiert das Molybdändisilizidmaterial mit Sauerstoff in der Ofenatmosphäre. Diese Reaktion bildet eine dünne, nicht-poröse Schicht aus Siliziumdioxidglas (SiO₂) auf der Oberfläche des Elements.

Diese schützende Siliziumdioxidschicht wirkt als Barriere und verhindert weitere Oxidation und chemische Angriffe auf das Kernheizelement. Sollte die Schicht jemals zerkratzt oder beschädigt werden, wird das darunterliegende MoSi₂ freigelegt und "heilt" sich sofort selbst, indem es neues Siliziumdioxidglas bildet, was ihm eine Selbstreparaturfunktion verleiht.

Warum dies für das Sintern wichtig ist

Beim Sintern ist die Prozesskonsistenz von größter Bedeutung. Ein sich zersetzendes Heizelement kann Partikel abwerfen, das Produkt kontaminieren und Hot- oder Cold-Spots im Ofen verursachen.

Die stabile, selbstheilende Natur von MoSi₂ gewährleistet hochgradig gleichmäßige und saubere Wärme. Dies führt direkt zu höheren Prozesserträgen, einer konsistenteren Materialdichte und weniger Ofenausfallzeiten für Wartungsarbeiten.

Physik in Leistung umsetzen

Die zugrunde liegende Chemie von MoSi₂ führt zu mehreren ausgeprägten Betriebsvorteilen, die für moderne Sinteranwendungen entscheidend sind.

Außergewöhnliche Temperaturbeständigkeit

MoSi₂-Elemente sind für die anspruchsvollsten thermischen Prozesse ausgelegt. Sie können kontinuierlich bei Ofentemperaturen von bis zu 1700 °C-1800 °C betrieben werden, wobei die Oberflächentemperaturen der Elemente in einigen Varianten bis zu 1900 °C erreichen.

Dies macht sie unerlässlich für das Sintern fortschrittlicher Materialien wie Zirkonoxid und anderer technischer Keramiken, die extrem hohe Verarbeitungstemperaturen erfordern.

Schnelles Aufheizen und thermisches Zyklieren

Diese Elemente haben eine hohe Leistungsdichte, was sehr hohe Aufheizraten ermöglicht. Mit MoSi₂ ausgestattete Öfen können ihre Zieltemperatur schnell erreichen, wodurch die Gesamtzykluszeit verkürzt wird.

Ihre strukturelle Integrität macht sie auch gut geeignet für Anwendungen, die ein schnelles thermisches Zyklieren erfordern, bei dem andere Elemente aufgrund von Thermoschock versagen könnten.

Unübertroffene Stabilität und Gleichmäßigkeit

Im Gegensatz zu einigen alternativen Heizelementen ändert sich der elektrische Widerstand von MoSi₂ mit zunehmendem Alter nicht wesentlich. Diese Stabilität vereinfacht das Design von Leistungsregelsystemen und gewährleistet, dass die Heizleistung während der langen Lebensdauer des Elements vorhersehbar bleibt.

Da einzelne Elemente ihren Widerstand beibehalten, können sie einzeln ausgetauscht werden, ohne die Leistung der verbleibenden Elemente im Satz zu beeinträchtigen.

Die Kompromisse verstehen: MoSi₂ vs. SiC

Um die Vorteile von MoSi₂ vollständig zu würdigen, ist es nützlich, es mit dem anderen gängigen Hochtemperaturelement, Siliziumkarbid (SiC), zu vergleichen.

Temperaturbereich und Lebensdauer

MoSi₂ ist die klare Wahl für Prozesse, die über 1500 °C laufen, wo seine Schutzschicht eine deutlich längere Lebensdauer als SiC bietet. SiC-Elemente haben eine maximale Betriebstemperatur von etwa 1530 °C-1540 °C im Ofen.

Widerstand und Austauschstrategie

Der Widerstand von SiC nimmt mit zunehmendem Alter zu, was bedeutet, dass die Leistung im Laufe der Zeit abnimmt. Wenn ein SiC-Element ausfällt, muss oft der gesamte Satz ausgetauscht werden, um eine ausgeglichene elektrische Last aufrechtzuerhalten.

Der stabile Widerstand von MoSi₂ ermöglicht den individuellen Austausch von Elementen, wodurch Wartungskosten und Ausfallzeiten erheblich reduziert werden.

Betriebsempfindlichkeit

Der Hauptkompromiss ist die Empfindlichkeit von MoSi₂ gegenüber bestimmten Bedingungen. Die schützende Siliziumdioxidschicht kann durch bestimmte chemische Verunreinigungen beschädigt werden. Daher ist die Aufrechterhaltung einer sauberen Ofenumgebung entscheidend, um die volle Lebensdauer von MoSi₂-Elementen zu gewährleisten.

Die richtige Wahl für Ihren Sinterprozess treffen

Ihre Wahl des Heizelements sollte von Ihrem spezifischen Material, der Prozesstemperatur und den betrieblichen Prioritäten abhängen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturkeramiken (wie Zirkonoxid) über 1500 °C liegt: MoSi₂ ist die überlegene Wahl für seine unübertroffene Temperaturbeständigkeit und Langzeitstabilität in diesem Bereich.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ofenverfügbarkeit und der Vereinfachung der Wartung liegt: Der stabile Widerstand von MoSi₂ und die Möglichkeit, es einzeln auszutauschen, bieten einen erheblichen Vorteil gegenüber Elementen, die einen satzbasierten Austausch erfordern.

- Wenn Ihr Prozess unter 1500 °C arbeitet und die Anschaffungskosten der Haupttreiber sind: Siliziumkarbid (SiC) kann eine praktikable Alternative sein, aber Sie müssen dessen kürzere Lebensdauer und komplexere Austauschanforderungen berücksichtigen.

Letztendlich ist die Wahl von MoSi₂ eine Investition in Prozessstabilität, Wiederholbarkeit und langfristige Betriebseffizienz.

Zusammenfassungstabelle:

| Vorteil | Beschreibung | Nutzen für das Sintern |

|---|---|---|

| Selbstheilende Siliziumdioxidschicht | Bildet eine schützende Barriere, die sich selbst repariert und Oxidation und Zersetzung verhindert. | Gewährleistet konsistente, saubere Wärme für höhere Erträge und reduzierte Kontamination. |

| Hohe Temperaturbeständigkeit | Kontinuierlicher Betrieb bei 1700 °C-1800 °C, mit Elementoberfläche bis zu 1900 °C. | Ideal zum Sintern von Hochtemperaturmaterialien wie Zirkonoxid und technischen Keramiken. |

| Stabiler elektrischer Widerstand | Minimale Widerstandsänderung über die Zeit, vereinfacht die Leistungsregelung. | Vorhersehbare Leistung und einfachere Wartung durch individuellen Elementaustausch. |

| Schnelles Aufheizen und Zyklieren | Hohe Leistungsdichte ermöglicht schnelle Aufheizraten und widersteht thermischem Zyklieren. | Reduziert Zykluszeiten und erhöht die Ofenverfügbarkeit für effiziente Abläufe. |

| Lange Lebensdauer | Übertrifft Alternativen wie SiC in Hochtemperaturumgebungen aufgrund seiner Haltbarkeit. | Senkt langfristige Kosten und Wartungshäufigkeit, verbessert die Prozesszuverlässigkeit. |

Verbessern Sie Ihren Sinterprozess mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren zuverlässige MoSi2-Heizelemente und kundenspezifische Ofensysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert verbesserte Effizienz, Stabilität und Wiederholbarkeit für Hochtemperaturanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterprozesse optimieren und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung