Im Grunde genommen beruht der Vorteil von Wolfram bei Hochtemperaturanwendungen zur Erwärmung auf einer Haupteigenschaft: dem höchsten Schmelzpunkt aller bekannten Metalle. Dies ermöglicht in Kombination mit seiner strukturellen Stabilität bei extremer Hitze einen zuverlässigen Betrieb bei Temperaturen, bei denen die meisten anderen Materialien bereits geschmolzen oder deformiert wären.

Obwohl sein rekordverdächtiger Schmelzpunkt seine bekannteste Eigenschaft ist, liegt der wahre Wert von Wolfram in einer einzigartigen Kombination aus Hochtemperaturfestigkeit, niedrigem Dampfdruck und geeigneter elektrischer Leitfähigkeit. Diese Faktoren ermöglichen es ihm, als langlebiges Heizelement zu fungieren, bei dem andere Materialien einfach versagen, sich verformen oder verdampfen würden.

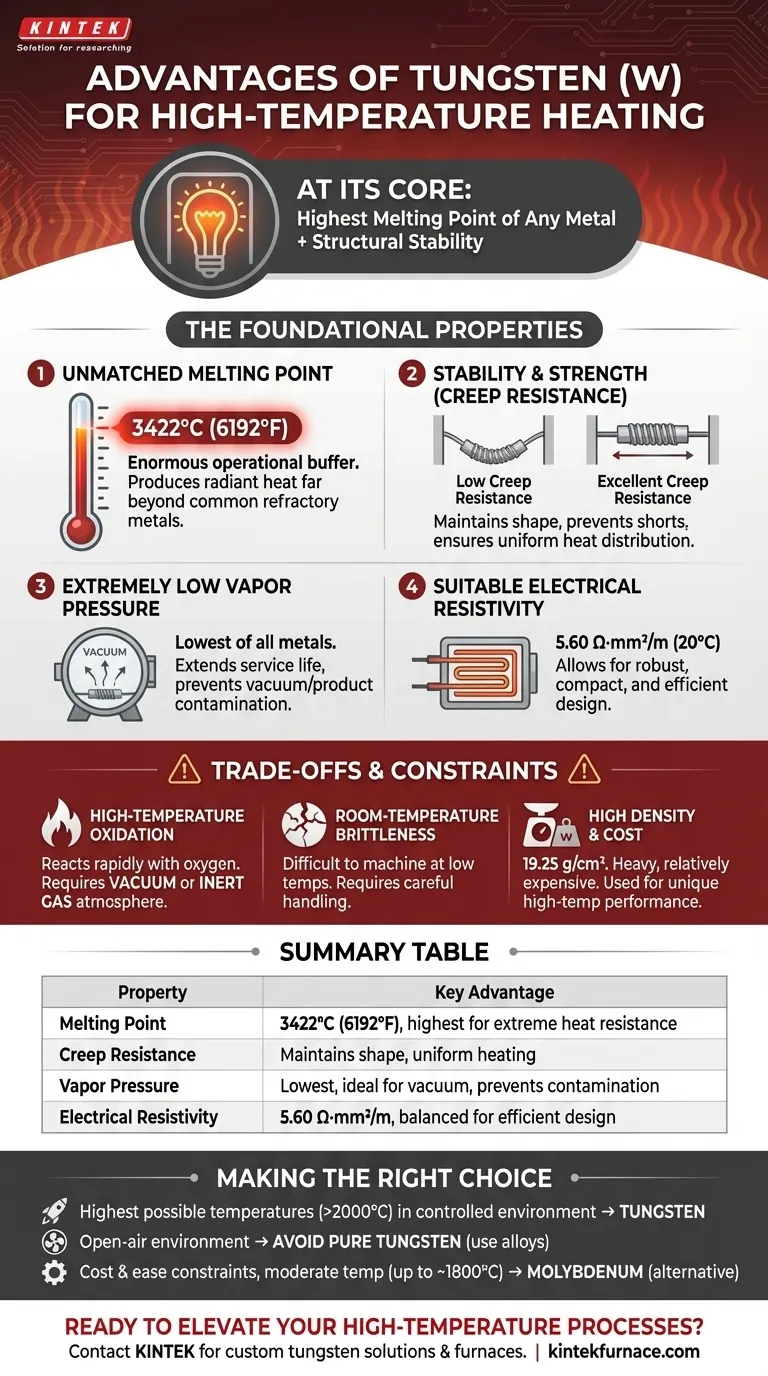

Die grundlegenden Eigenschaften von Wolfram

Um zu verstehen, warum Wolfram das Material der Wahl für Anwendungen wie Vakuumöfen ist, müssen Sie über seinen Schmelzpunkt hinausblicken und die Physik eines Heizelements betrachten.

Unübertroffener Schmelzpunkt

Die wichtigste Eigenschaft ist sein Schmelzpunkt von 3422°C (6192°F). Dies bietet einen enormen Betriebspuffer.

Heizelemente funktionieren, indem sie dem Stromfluss Widerstand entgegensetzen, wodurch Wärme erzeugt wird. Wolframs Fähigkeit, bei unglaublich hohen Temperaturen fest zu bleiben, ermöglicht es ihm, Strahlungswärme weit über die Kapazität gängiger Refraktärmetalle wie Molybdän oder Tantal zu erzeugen.

Stabilität und Festigkeit unter Hitze

Der Schmelzpunkt eines Materials ist irrelevant, wenn es seine Form nicht beibehalten kann. Bei hohen Temperaturen neigen Metalle dazu, unter ihrem eigenen Gewicht durchzuhängen oder sich zu verformen, ein Phänomen, das als Kriechen bezeichnet wird.

Wolfram weist eine ausgezeichnete Kriechbeständigkeit auf, wodurch das Heizelement seine beabsichtigte Form beibehält. Dies verhindert Kurzschlüsse und gewährleistet eine gleichmäßige Wärmeverteilung innerhalb des Ofens oder der Kammer.

Extrem niedriger Dampfdruck

Bei Vakuumanwendungen ist die Tendenz eines Materials zu verdampfen (sein Dampfdruck) von entscheidender Bedeutung. Wolfram hat den niedrigsten Dampfdruck aller Metalle.

Das bedeutet, dass es selbst bei Tausenden von Grad im Vakuum nicht ohne Weiteres zu einem Gas wird. Dies ist aus zwei Gründen wichtig: Es verlängert die Lebensdauer des Heizelements und verhindert, dass Wolframatome die Vakuumumgebung oder das Produkt im Inneren kontaminieren.

Geeignete elektrische Leitfähigkeit

Die elektrische Leitfähigkeit von Wolfram von 5,60 Ω·mm²/m bei 20°C liegt in einer praktischen „Goldilocks“-Zone.

Wäre die Leitfähigkeit zu niedrig, bräuchte man einen unpraktisch langen und dünnen Draht, um genügend Wärme zu erzeugen, was das Element zerbrechlich machen würde. Wäre sie zu hoch, müsste man möglicherweise eine übermäßige Spannung anlegen. Die Leitfähigkeit von Wolfram ermöglicht die Konstruktion robuster, kompakter und effizienter Heizelemente.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist perfekt. Die Auswahl von Wolfram erfordert, dass Sie um seine spezifischen Einschränkungen herum konstruieren, die genauso wichtig zu verstehen sind wie seine Stärken.

Hochtemperatur-Oxidation

Dies ist Wolframs größter Nachteil. Es reagiert bei hohen Temperaturen schnell mit Sauerstoff und verbrennt buchstäblich an der freien Luft.

Aus diesem Grund können Wolframheizelemente nur in einem Vakuum oder einer schützenden, inerten Gasatmosphäre (wie Argon oder Stickstoff) betrieben werden.

Sprödigkeit bei Raumtemperatur

Wolfram ist bei Raumtemperatur und darunter bekanntermaßen spröde. Dies kann die Bearbeitung, Formgebung und Installation ohne spezielle Techniken erschweren.

Sobald es seine Betriebstemperatur erreicht hat, wird es duktiler. Dennoch ist eine sorgfältige Handhabung während der Herstellung und Wartung unerlässlich, um Brüche zu vermeiden.

Hohe Dichte und Kosten

Mit einer Dichte von 19,25 g/cm³ ist Wolfram eines der dichtesten Elemente und vergleichbar mit Gold und Platin.

Dies macht es zu einem schweren Material, was bei großen Heizanordnungen ein Designaspekt sein kann. Es ist auch ein relativ teures Refraktärmetall, was bedeutet, dass es dann spezifiziert wird, wenn seine einzigartige Hochleistung bei hohen Temperaturen eine strikte Anforderung ist.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl eines Materials sollte Ihre Entscheidung von den spezifischen Anforderungen Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Betriebstemperaturen (über 2000°C) in einer kontrollierten Umgebung zu erreichen: Wolfram ist aufgrund seines unvergleichlichen Schmelzpunkts und seines niedrigen Dampfdrucks oft die einzig gangbare Wahl.

- Wenn Ihre Anwendung in einer Umgebung mit freier Luft arbeitet: Sie sollten reines Wolfram vermeiden und stattdessen Eisen-Chrom-Aluminium (FeCrAl) oder Nickel-Chrom (NiCr)-Legierungen in Betracht ziehen, die eine schützende Oxidschicht bilden.

- Wenn Kosten und einfache Herstellung bei einer Vakuumanwendung mit moderater Temperatur (bis ca. 1800°C) wichtige Einschränkungen darstellen: Molybdän kann eine geeignetere Alternative sein und bietet ein ausgewogenes Verhältnis der Eigenschaften zu einem niedrigeren Preis als Wolfram.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Eigenschaften und Einschränkungen, Wolframs außergewöhnliche Fähigkeiten zu nutzen und gleichzeitig seine betrieblichen Fallstricke zu vermeiden.

Zusammenfassungstabelle:

| Eigenschaft | Wesentlicher Vorteil |

|---|---|

| Schmelzpunkt | 3422°C (6192°F), höchster aller Metalle für extreme Hitzebeständigkeit |

| Kriechbeständigkeit | Behält die Form bei hohen Temperaturen bei und gewährleistet eine gleichmäßige Erwärmung |

| Dampfdruck | Niedrigster unter Metallen, ideal für Vakuumumgebungen zur Vermeidung von Kontamination |

| Elektrische Leitfähigkeit | 5,60 Ω·mm²/m, ausgewogen für ein effizientes, kompaktes Heizelementdesign |

Sind Sie bereit, Ihre Hochtemperaturprozesse zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung und bietet vielfältigen Laboren fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Wolfram-basierten Heizelemente Ihre Effizienz und Zuverlässigkeit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C