Im Grunde genommen werden Molybdändisilizid (MoSi₂)-Heizelemente hauptsächlich in vier gängigen Formen hergestellt: U-Form, W-Form, L-Form und gerade Stäbe. Diese Kernformen werden durch wesentliches Zubehör wie spezielle Elementhalterungen zur Montage und Verbindungsbänder für elektrische Anschlüsse ergänzt. Die spezifische Form und Güteklasse wird ausgewählt, um der Geometrie des Ofens und der erforderlichen Betriebstemperatur zu entsprechen.

Die Vielfalt der MoSi₂-Elementformen dient nicht der Neuheit, sondern ist eine direkte Reaktion auf die technische Herausforderung, eine gleichmäßige Hochtemperaturwärme innerhalb der spezifischen physikalischen Einschränkungen eines Ofens zu liefern. Das Verständnis des Zwecks jeder Form ist der Schlüssel zur Konstruktion und Wartung eines effizienten Hochtemperatursystems.

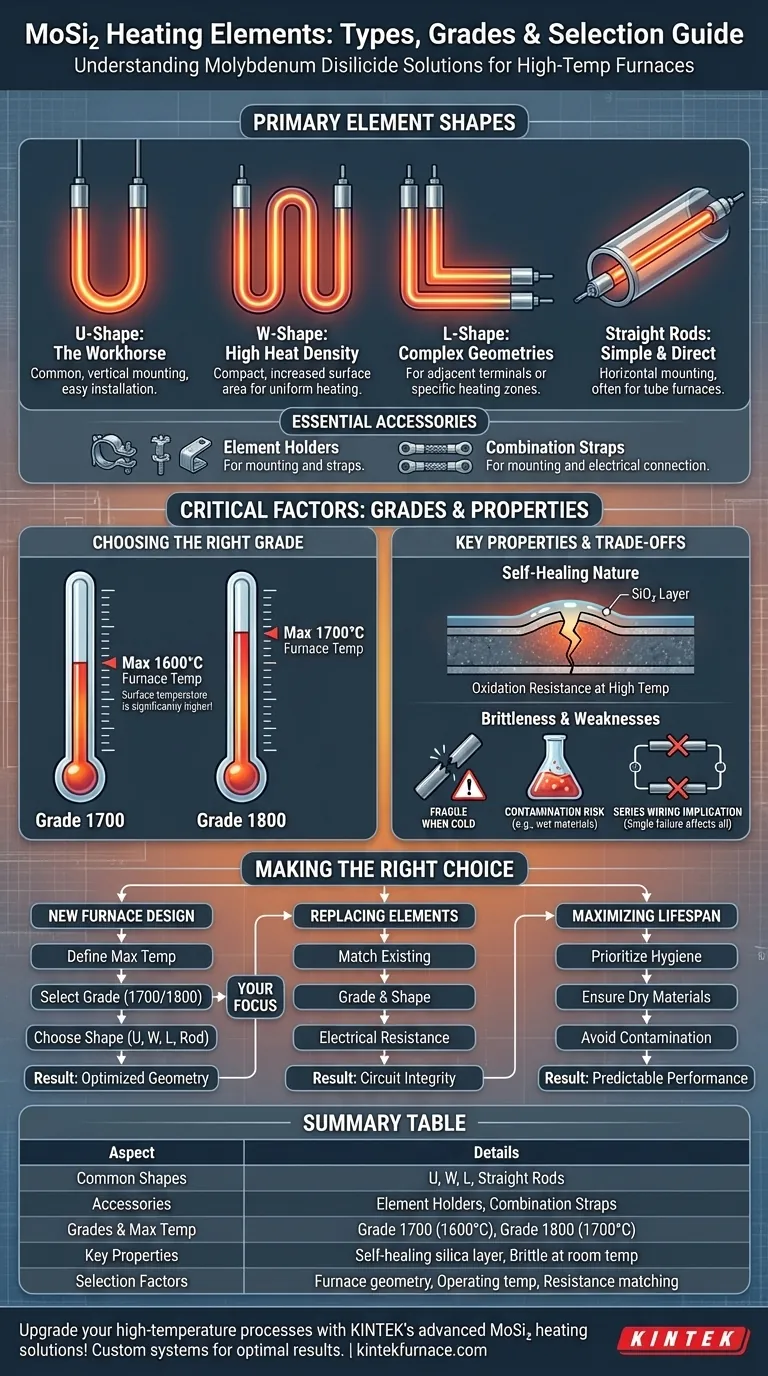

Die primären Elementformen verstehen

Die Form eines MoSi₂-Elements wird durch den Aufbau des Ofens bestimmt, einschließlich der Art und Weise, wie die Elemente montiert werden (vertikal oder horizontal) und wie die Wärme im Brennraum verteilt werden muss.

Die U-Form: Das Arbeitstier der Industrie

Die U-Form ist wohl die gängigste Konfiguration. Ihr einfaches Design ermöglicht es, sie einfach vertikal von der Oberseite eines Ofens aufzuhängen, wobei beide elektrischen Anschlüsse (die „kalten Zonen“) durch die Decke herausgeführt werden. Dies vereinfacht die Installation und den Austausch.

Die W-Form: Maximierung der Wärmedichte

Ein W-förmiges Element ist im Wesentlichen eine doppelte U-Form. Dieses Design erhöht die Oberfläche des Heizelements auf einer kompakten Grundfläche erheblich und ermöglicht so eine höhere Leistungsdichte und eine gleichmäßigere Erwärmung in bestimmten Ofenkonstruktionen.

Die L-Form: Navigation durch komplexe Geometrien

L-förmige Elemente werden verwendet, wenn das Ofendesign Anschlüsse an benachbarten Flächen erfordert (z. B. an der Decke und einer Seitenwand). Sie werden auch gebogen, um bestimmte Heizzonen zu schaffen oder interne Ofenstrukturen aufzunehmen.

Gerade Stäbe: Einfach und direkt

Gerade Stäbe werden typischerweise horizontal montiert und durchqueren den gesamten Ofenraum. Sie sind einfach zu installieren und werden häufig in kleineren Rohröfen oder dort eingesetzt, wo eine horizontale Beheizung bevorzugt wird.

Kritische Faktoren: Güteklasse und Materialeigenschaften

Über die Form hinaus sind die Güteklasse und die inhärenten Eigenschaften des Materials das, was MoSi₂ für Anwendungen bei extremen Temperaturen geeignet macht.

Die richtige Güteklasse wählen (1700 vs. 1800)

MoSi₂-Elemente sind üblicherweise in zwei Hauptgüteklassen erhältlich, die sich durch ihre maximal empfohlene Betriebstemperatur unterscheiden:

- Güteklasse 1700: Ausgelegt für eine maximale Ofentemperatur von 1600°C.

- Güteklasse 1800: Ausgelegt für eine maximale Ofentemperatur von 1700°C.

Es ist wichtig zu beachten, dass die Oberflächentemperatur des Elements deutlich höher sein wird als die der Ofenatmosphäre. Die Auswahl der richtigen Güteklasse ist entscheidend für die Lebensdauer des Elements.

Die selbstreparierende Natur von MoSi₂

Der Hauptvorteil von MoSi₂ ist seine außergewöhnliche Oxidationsbeständigkeit. Bei hohen Temperaturen in einer sauerstoffreichen Atmosphäre bildet sich auf der Oberfläche des Elements eine schützende, glasartige Schicht aus Siliziumdioxid (SiO₂). Wenn diese Schicht zerkratzt oder beschädigt wird, oxidiert das darunter liegende Material und „heilt“ so die Schutzschicht effektiv.

Kompromisse und Schwächen verstehen

Obwohl MoSi₂-Elemente leistungsstark sind, sind sie nicht frei von betrieblichen Schwachstellen. Die Anerkennung dieser Schwachstellen ist entscheidend für eine zuverlässige Leistung.

Hohe Anfälligkeit für Kontamination

Dies ist die größte Schwäche von MoSi₂-Elementen. Bestimmte chemische Verbindungen, insbesondere solche, die durch unsachgemäß getrocknete Materialien (wie bemalte oder gefärbte Zirkonoxide) eingebracht werden, können die schützende Silikatschicht aggressiv angreifen und zu einem schnellen Elementversagen führen. Akribische Ofenhygiene ist nicht verhandelbar.

Sprödigkeit bei Raumtemperatur

Wie viele Materialien auf Keramikbasis sind MoSi₂-Elemente hart, aber bei Kälte sehr spröde. Sie müssen während des Versands, der Installation und aller Wartungsarbeiten, die bei Raumtemperatur des Ofens durchgeführt werden, mit äußerster Sorgfalt behandelt werden, um Brüche zu vermeiden.

Implikationen der Reihenschaltung

Die Elemente werden typischerweise in einer Reihenschaltung verdrahtet. Obwohl dies die Verkabelung vereinfacht, bedeutet es, dass der Ausfall eines einzelnen Elements eine gesamte Heizeinheit lahmlegen kann. Dies unterstreicht auch die Bedeutung der Verwendung neuer Elemente, deren Widerstandswerte mit den vorhandenen Elementen im selben Stromkreis übereinstimmen, um eine ausgewogene Belastung zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Komponenten erfordert eine Abwägung zwischen den Anforderungen des Ofendesigns und dem Verständnis der Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf einem neuen Ofendesign liegt: Definieren Sie zuerst Ihre maximale Betriebstemperatur, um die richtige Elementgüteklasse auszuwählen, und wählen Sie dann die Form (U, W, L), die am besten zu Ihrer Kammergeometrie und Ihren Zielen für die Wärmeverteilung passt.

- Wenn Ihr Hauptaugenmerk auf dem Austausch vorhandener Elemente liegt: Stellen Sie sicher, dass die neuen Elemente perfekt zur Güteklasse, Form und zum elektrischen Widerstand der auszutauschenden Elemente passen, um die Schaltkreisintegrität und eine vorhersehbare Leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Elementlebensdauer liegt: Priorisieren Sie einen akribischen Ofenbetrieb, insbesondere stellen Sie sicher, dass alle eingebrachten Materialien vollständig trocken sind, um chemische Kontamination und vorzeitiges Versagen zu verhindern.

Indem Sie diese Faktoren verstehen, können Sie MoSi₂-Elemente nicht nur als Komponenten, sondern als ein vorhersehbares und zuverlässiges Hochtemperatur-Heizsystem auswählen und betreiben.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Gängige Formen | U-Form, W-Form, L-Form, Gerade Stäbe |

| Zubehör | Elementhalterungen, Verbindungsbänder |

| Güteklassen | Güteklasse 1700 (max. 1600°C), Güteklasse 1800 (max. 1700°C) |

| Schlüsseleigenschaften | Selbstreparierende Silikatschicht, Spröde bei Raumtemperatur |

| Auswahlfaktoren | Ofengeometrie, Betriebstemperatur, Widerstandsanpassung |

Werten Sie Ihre Hochtemperaturprozesse mit KINTEK's fortschrittlichen MoSi2-Heizlösungen auf! Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung versorgen wir diverse Labore mit zuverlässigen Hochtemperatur-Ofensystemen, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für optimale Leistung und Langlebigkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen