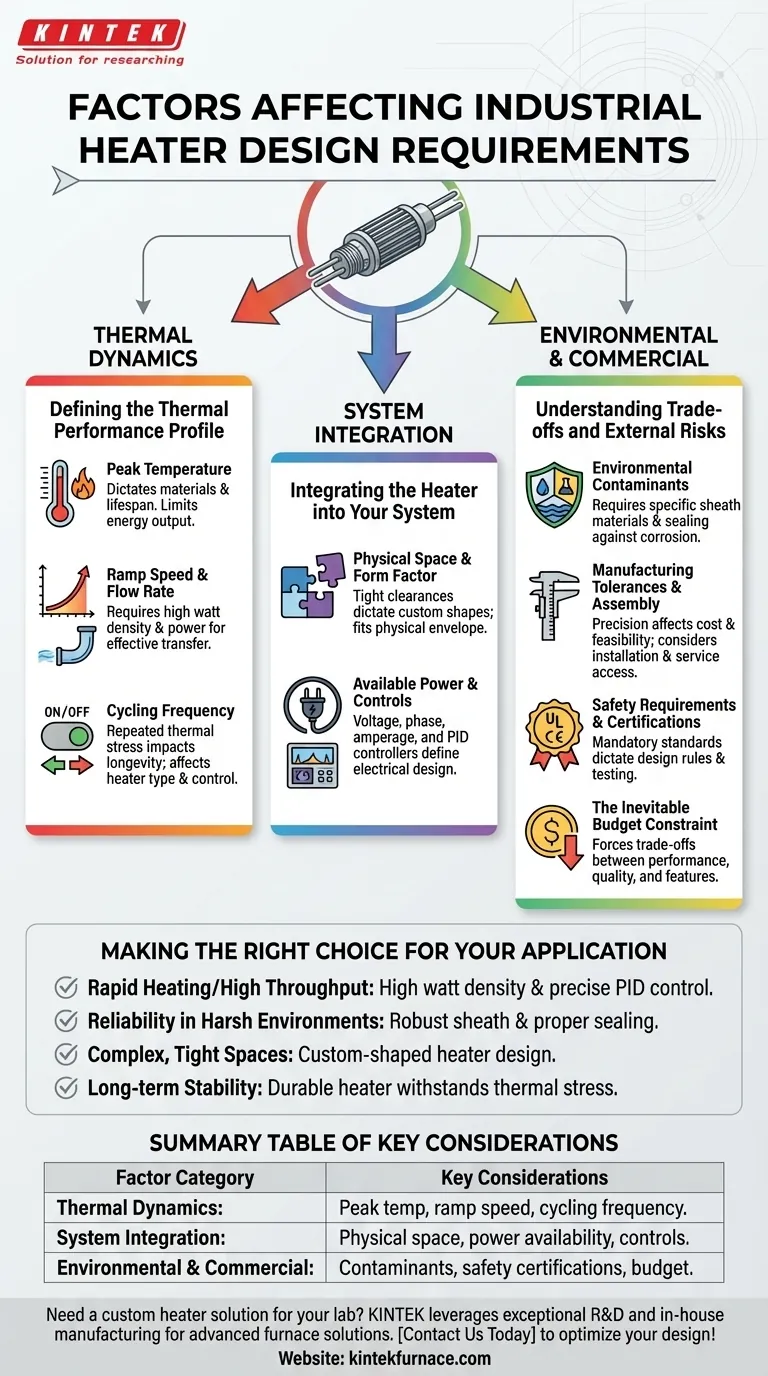

Über die Zieltemperatur hinaus erfordert die Entwicklung eines effektiven Industrieheizgeräts eine ganzheitliche Analyse seines Betriebskontextes und seiner physikalischen Einschränkungen. Wichtige zusätzliche Faktoren lassen sich in drei Hauptkategorien einteilen: die thermische Dynamik des Prozesses (wie schnell und wie oft geheizt werden muss), die Anforderungen an die Systemintegration (Leistung, Steuerung und physischer Raum) sowie die Umgebungs- und kommerziellen Beschränkungen (Verunreinigungen, Sicherheit und Budget).

Die häufigste Ursache für vorzeitigen Heizgeräteausfall oder schlechte Leistung ist nicht eine Fehlkalkulation der Kernheizlast, sondern ein Versäumnis, die sekundären Betriebs-, Umgebungs- und Systembeschränkungen zu berücksichtigen, die die realen Arbeitsbedingungen des Heizgeräts definieren.

Definition des thermischen Leistungsprofils

Die Hauptfunktion eines Heizgeräts ist die Abgabe von thermischer Energie, aber wie es diese Energie abgibt, ist genauso entscheidend wie wie viel. Dieses thermische Profil bestimmt die Kernkonstruktion und die Leistungsanforderungen des Heizgeräts.

Start-, End- und Spitzentemperaturen

Der gesamte Temperaturbereich, den das Heizgerät erzeugen muss, bestimmt die erforderliche Energieabgabe. Noch wichtiger ist, dass die Spitzentemperatur die notwendigen Materialien für den Heizmantel und die internen Komponenten vorschreibt, um eine Degradation zu verhindern und eine sichere Betriebslebensdauer zu gewährleisten.

Anstiegsgeschwindigkeit und Durchflussrate

Die Anstiegsgeschwindigkeit ist die Rate, mit der die Temperatur ansteigen muss (z. B. Grad pro Minute). Ein schneller Anstieg erfordert ein Heizgerät mit einer hohen Wattdichte (mehr Leistung auf kleinerer Fläche). Ebenso erfordert das Erhitzen einer Substanz mit einer hohen Durchflussrate (wie Luft oder Wasser) deutlich mehr Leistung, um die Wärme effektiv auf das bewegte Medium zu übertragen.

Schalthäufigkeit

Wie oft das Heizgerät ein- und ausgeschaltet wird, hat einen großen Einfluss auf seine Langlebigkeit. Häufiges Schalten führt zu wiederholter Wärmeausdehnung und -kontraktion, was Komponenten belasten und zu vorzeitigem Ausfall führen kann. Dieser Faktor beeinflusst die Wahl des Heizgerättyps und die Komplexität des erforderlichen Steuerungssystems.

Integration des Heizgeräts in Ihr System

Ein Heizgerät arbeitet nicht im Vakuum. Es muss physisch und elektrisch in die Beschränkungen der größeren Maschine oder des Prozesses passen, dem es dient.

Physischer Raum und Formfaktor

Oft ist die größte Herausforderung der verfügbare physische Raum. Enge Abstände oder komplexe Geometrien können Standardheizgerätetypen ausschließen und erfordern ein speziell angefertigtes Patronen-, Band- oder flexibles Heizgerät, um in den verfügbaren Raum zu passen.

Verfügbare Leistung und Steuerungen

Das Design des Heizgeräts ist grundsätzlich durch die verfügbare elektrische Versorgung der Anlage begrenzt. Spannung, Phase und Gesamtstromstärke sind nicht verhandelbare Ausgangspunkte für das Design. Darüber hinaus muss das Heizgerät mit dem thermischen Steuerungssystem kompatibel sein, sei es ein einfacher Ein/Aus-Thermostat oder ein ausgeklügelter PID-Regler, der Anstiegsgeschwindigkeiten verwaltet und Temperaturüberschreitungen verhindert.

Verständnis der Kompromisse und externen Risiken

Das endgültige Design ist ein Gleichgewicht zwischen idealer Leistung und realen Einschränkungen, einschließlich Umwelt, Sicherheit und Budget.

Umweltkontaminanten

Das Vorhandensein von Feuchtigkeit, Öl, Chemikalien oder abrasiven Partikeln in der Betriebsumgebung ist eine Hauptursache für Heizgeräteausfälle. Das Design muss geeignete Mantelmaterialien (z. B. Edelstahl, Incoloy) und abgedichtete Anschlüsse enthalten, um Korrosion, Kurzschlüsse und physische Schäden zu verhindern.

Fertigungstoleranzen und Montage

Die erforderliche Präzision der Abmessungen des Heizgeräts beeinflusst dessen Kosten und Machbarkeit. Extrem enge Toleranzen erhöhen die Fertigungskomplexität und den Preis. Das Design muss auch berücksichtigen, wie das Heizgerät in der Fabrik installiert und gewartet wird, da eine schwer zugängliche oder zu ersetzende Komponente Ausfallzeiten und Wartungskosten erhöht.

Sicherheitsanforderungen und Zertifizierungen

Heizgeräte müssen den relevanten Sicherheitsstandards (wie UL oder CE) für die Anwendung und Region entsprechen. Diese Anforderungen schreiben spezifische Designregeln, Materialauswahlen und Testprotokolle vor, die obligatorisch und nicht optional sind.

Die unvermeidliche Budgetbeschränkung

Das Budget ist nicht nur eine Grenze; es ist ein kritischer Designparameter. Es erzwingt eine Reihe von Kompromissen zwischen Leistung, Materialqualität, Lebensdauer und Funktionen. Ein klares Budget hilft, Prioritäten zu setzen, welche Designfaktoren "Muss-Haben" und welche "Wünschenswert" sind.

Die richtige Wahl für Ihre Anwendung treffen

Um den Erfolg zu gewährleisten, müssen Sie Ihrem Heizgeräte-Designpartner ein vollständiges Bild der Anwendung liefern. Nutzen Sie diesen Rahmen, um Ihren Spezifikationsprozess zu leiten.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen oder hohem Durchsatz liegt: Priorisieren Sie ein Design mit hoher Wattdichte und kombinieren Sie es mit einem präzisen PID-Regelsystem.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in einer rauen Umgebung liegt: Betonen Sie robuste Mantelmaterialien und eine ordnungsgemäße Abdichtung gegen spezifische Verunreinigungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, in einen komplexen, engen Raum zu passen: Der physische Formfaktor wird Ihre Haupteinschränkung sein, was wahrscheinlich zu einem speziell geformten Heizgerät führt.

- Wenn Ihr Hauptaugenmerk auf langfristiger Betriebsbeständigkeit liegt: Achten Sie genau auf die Schalthäufigkeit und wählen Sie ein langlebiges Heizgerät, das thermischer Belastung standhält.

Letztendlich ist ein erfolgreiches Heizgerätedesign eines, das ganzheitlich spezifiziert wird und jeden Aspekt seiner Lebensdauer in Ihrem System berücksichtigt.

Zusammenfassungstabelle:

| Faktorkategorie | Wichtige Überlegungen |

|---|---|

| Thermische Dynamik | Spitzentemperatur, Anstiegsgeschwindigkeit, Schalthäufigkeit |

| Systemintegration | Physischer Raum, Stromverfügbarkeit, Steuerungssysteme |

| Umwelt & Kommerziell | Verunreinigungen, Sicherheitszertifizierungen, Budgetbeschränkungen |

Benötigen Sie eine kundenspezifische Heizlösung für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Zuverlässigkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Heizgerätedesign optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern