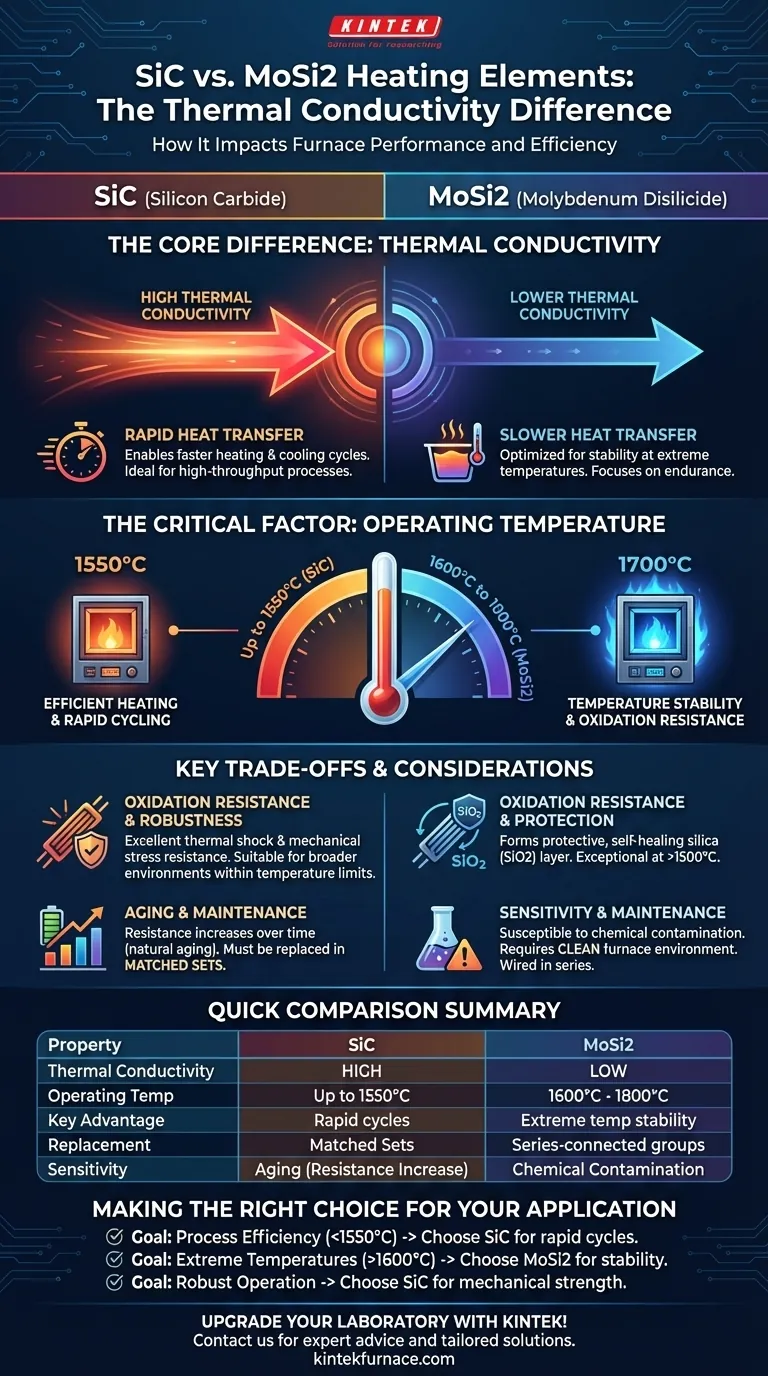

Kurz gesagt: Siliziumkarbid (SiC)-Heizelemente besitzen eine deutlich höhere Wärmeleitfähigkeit als Molybdändisilizid (MoSi2)-Elemente. Dieser grundlegende Unterschied bedeutet, dass SiC Wärme effizienter übertragen kann, was schnellere Heiz- und Kühlzyklen in einem Ofen ermöglicht. MoSi2 mit seiner geringeren Wärmeleitfähigkeit ist für einen anderen Zweck konzipiert: unübertroffene Stabilität bei extremen Temperaturen.

Die Wahl zwischen SiC und MoSi2 hängt selten allein von der Wärmeleitfähigkeit ab. Die Entscheidung hängt von Ihrer erforderlichen Betriebstemperatur ab. SiC zeichnet sich durch schnelles, effizientes Heizen bis etwa 1550 °C aus, während MoSi2 die definitive Wahl für Anwendungen ist, die Stabilität bei Temperaturen über 1600 °C erfordern.

Die Rolle der Wärmeleitfähigkeit

Die Wärmeleitfähigkeit bestimmt, wie schnell ein Material Wärme von seinem Kern an seine Oberfläche und dann in die umgebende Umgebung übertragen kann. Diese Eigenschaft wirkt sich direkt auf die Ofenleistung und die Prozesseffizienz aus.

SiC: Hohe Leitfähigkeit für schnelle Zyklen

Die ausgezeichnete Wärmeleitfähigkeit von Siliziumkarbid ermöglicht es, Wärmeenergie fast sofort in die Ofenkammer abzugeben.

Diese Eigenschaft ist ideal für Prozesse, die von schnellen Aufheiz- und Abkühlzeiten profitieren. Durch die Reduzierung der Zykluszeiten können SiC-Elemente den Durchsatz und die gesamte Prozesseffizienz erheblich verbessern.

MoSi2: Geringere Leitfähigkeit für extreme Temperaturen

Molybdändisilizid hat eine geringere Wärmeleitfähigkeit. Während dies bedeutet, dass es Wärme weniger schnell überträgt als SiC, liegt sein Hauptvorteil woanders.

MoSi2-Elemente sind für Stabilität und Langlebigkeit bei extremen Temperaturen (bis zu 1800 °C) ausgelegt, bei denen SiC-Elemente versagen würden. Ihre Leistung wird eher durch Hochtemperatur-Ausdauer als durch die Geschwindigkeit der Wärmeübertragung definiert.

Jenseits der Leitfähigkeit: Ein tieferer Vergleich

Sich nur auf die Wärmeleitfähigkeit zu konzentrieren, vermittelt ein unvollständiges Bild. Die Materialien haben grundlegend unterschiedliche Eigenschaften, die sie für unterschiedliche Anwendungen geeignet machen.

Der kritische Faktor: Betriebstemperatur

Die Zieltemperatur Ihres Ofens ist der wichtigste Faktor bei Ihrer Entscheidung.

- SiC-Elemente werden typischerweise für Ofentemperaturen bis zu 1550 °C (mit einer Elementoberflächentemperatur von ~1600 °C) verwendet.

- MoSi2-Elemente werden für Hochtemperaturanwendungen benötigt und arbeiten zuverlässig in Öfen von 1600 °C bis 1700 °C und in einigen Modellen sogar bis zu 1800 °C.

Oxidations- und Atmosphärenbeständigkeit

Wie das Element in einer heißen, oxidierenden Umgebung überlebt, ist entscheidend für seine Lebensdauer.

MoSi2 zeichnet sich in diesem Bereich aus, indem es bei hohen Temperaturen eine schützende, selbstheilende Siliziumdioxidschicht (SiO2) auf seiner Oberfläche bildet. Dies verleiht ihm eine außergewöhnliche Oxidationsbeständigkeit über 1500 °C.

SiC bietet auch eine ausgezeichnete Beständigkeit gegen Thermoschock und mechanische Beanspruchung, was es zu einer robusten Wahl für eine breitere Palette von Umgebungen macht, jedoch innerhalb seiner unteren Temperaturgrenze.

Die Kompromisse verstehen

Jede technische Entscheidung beinhaltet Kompromisse. Das Verständnis der potenziellen Nachteile jedes Materials ist der Schlüssel zur Vermeidung kostspieliger Fehler.

SiC: Alterung und Austausch

Der elektrische Widerstand von SiC-Elementen nimmt mit der Zeit und dem Gebrauch zu. Dies ist ein natürlicher Alterungsprozess.

Wenn ein Element ausfällt, kann man nicht einfach die einzelne Einheit ersetzen. Da ihr Widerstand anders ist als der der älteren Elemente, entsteht ein Ungleichgewicht. Daher müssen SiC-Elemente in passenden Sätzen oder in Reihe geschalteten Gruppen ersetzt werden.

MoSi2: Empfindlichkeit gegenüber Kontamination

Obwohl MoSi2-Elemente eine sehr lange Lebensdauer haben können, sind sie anfälliger für Schäden durch chemische Kontamination.

Eine ordnungsgemäße Ofenwartung ist entscheidend. Eine mangelnde Sauberkeit der Ofenkammer kann zu einem vorzeitigen Elementausfall führen und deren potenziellen Langlebigkeit zunichtemachen. Sie sind auch in Reihe geschaltet, was bedeutet, dass ein einziger Ausfall den gesamten Stromkreis lahmlegt.

Die richtige Wahl für Ihre Anwendung treffen

Um das richtige Element auszuwählen, müssen Sie die Eigenschaften des Materials mit Ihrem primären Betriebsziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz unter 1550 °C liegt: Wählen Sie SiC wegen seiner hohen Wärmeleitfähigkeit, die schnelle Heiz- und Kühlzyklen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen über 1600 °C liegt: MoSi2 ist die einzig geeignete Wahl und bietet in diesem Bereich unübertroffene Stabilität und Oxidationsbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf einem robusten Betrieb mit vorhersehbarer Wartung liegt: SiC bietet überlegene mechanische Festigkeit und einen einfacheren, wenn auch häufigeren, Austauschplan.

Letztendlich erfordert die Auswahl des richtigen Heizelements ein klares Verständnis Ihrer Prozessparameter, insbesondere Ihrer Zieltemperatur.

Zusammenfassungstabelle:

| Eigenschaft | SiC-Heizelement | MoSi2-Heizelement |

|---|---|---|

| Wärmeleitfähigkeit | Hoch | Niedrig |

| Betriebstemperatur | Bis zu 1550 °C | 1600 °C bis 1800 °C |

| Hauptvorteil | Schnelle Heiz-/Kühlzyklen | Extreme Temperaturstabilität |

| Austauschanforderung | Passende Sätze | In Reihe geschaltete Gruppen |

| Empfindlichkeit | Alterung erhöht den Widerstand | Chemische Kontamination |

Rüsten Sie Ihr Labor mit dem richtigen Heizelement auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie SiC für Effizienz oder MoSi2 für extreme Temperaturen benötigen, wir können Ihnen helfen, Ihre Prozesse zu optimieren. Kontaktieren Sie uns noch heute für fachkundige Beratung und maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht