Im Kern ist die versiegelte Hülle eines Vakuumofens die Hauptkomponente, die hochreine thermische Prozesse ermöglicht. Durch die Schaffung eines vollkommen luftdichten Gehäuses besteht die grundlegende Aufgabe der Hülle darin, die innere Umgebung von der äußeren Atmosphäre zu isolieren. Diese Isolierung ist die Voraussetzung für die Entfernung von Verunreinigungen und die präzise Steuerung der Bedingungen, die für die fortschrittliche Materialbehandlung erforderlich sind.

Die Ofenhülle sollte nicht als passiver Behälter betrachtet werden. Sie ist ein aktives System, das für drei kritische Zwecke entwickelt wurde: die Isolation von atmosphärischen Verunreinigungen zu erreichen, die präzise Kontrolle der inneren Atmosphäre zu ermöglichen und die strukturelle Integrität bei extremen Druck- und Temperaturunterschieden aufrechtzuerhalten.

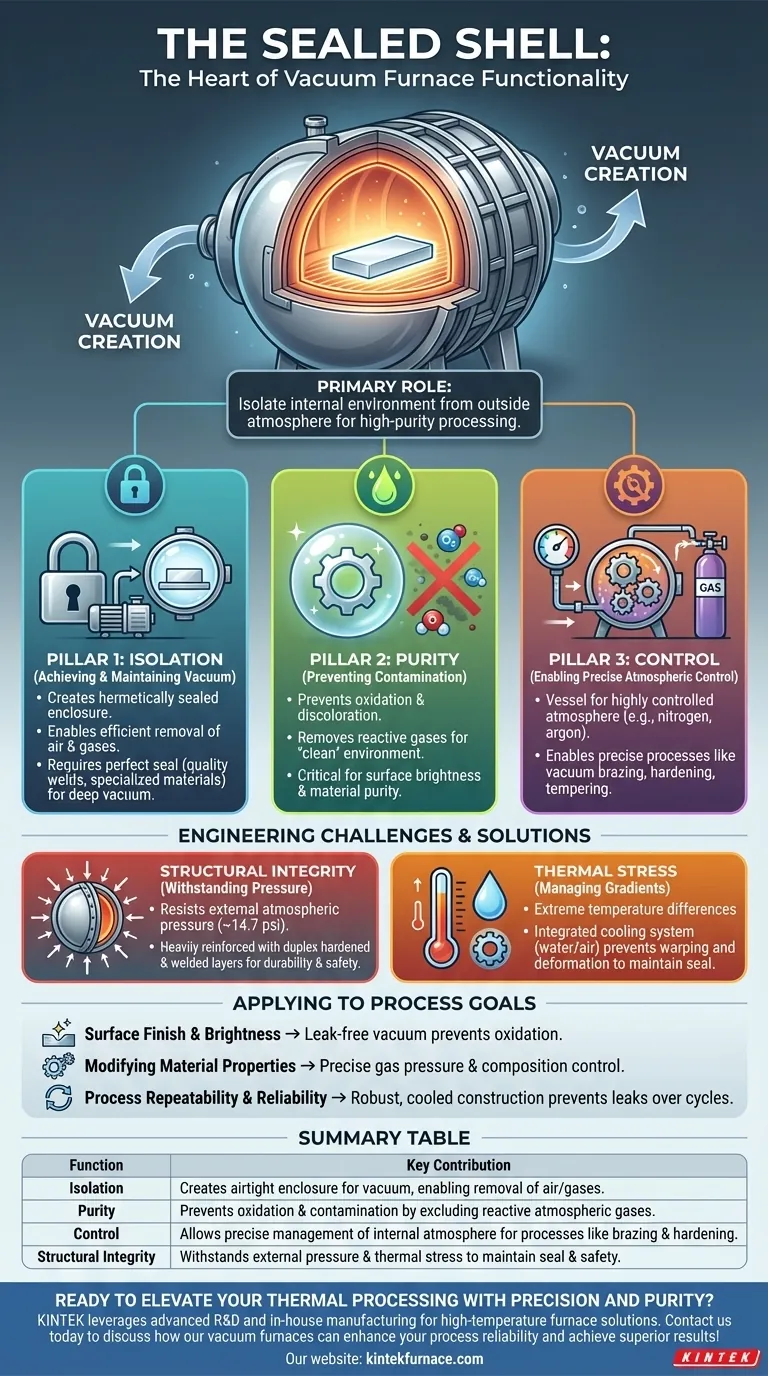

Die Säulen der Hüllenfunktionalität

Um den Ofen zu verstehen, muss man zunächst die grundlegenden Aufgaben seiner Hülle verstehen. Ihre Konstruktion ermöglicht direkt die einzigartigen Fähigkeiten der vakuumgestützten thermischen Verarbeitung.

Säule 1: Erreichen und Aufrechterhalten des Vakuums (Isolation)

Die erste und offensichtlichste Funktion der Hülle ist die Bildung einer hermetisch abgedichteten Kammer. Dieses Gehäuse besteht typischerweise aus geschweißten Kohlenstoffstahl- oder Edelstahlplatten.

Diese Luftdichtheit ermöglicht es dem Vakuumpumpsystem, Luft und andere Gase effizient abzusaugen. Ohne eine perfekte Abdichtung, die durch qualitativ hochwertige Schweißnähte und spezielle Vakuumdichtungsmaterialien an beweglichen Teilen wie Türen erreicht wird, wäre es unmöglich, ein tiefes Vakuum zu erzeugen oder aufrechtzuerhalten.

Säule 2: Verhinderung von Kontamination (Reinheit)

Durch die Ermöglichung eines Vakuums verhindert die Hülle direkt die Kontamination des Werkstücks. Atmosphärische Luft enthält reaktive Gase, hauptsächlich Sauerstoff, die beim Erhitzen zu Oxidation und Verfärbung auf der Oberfläche eines Materials führen.

Das Entfernen dieser Gase schafft eine „saubere“ Umgebung. Dies ist entscheidend für Prozesse, bei denen Oberflächenhelligkeit, Finish und Materialreinheit nicht verhandelbare Ergebnisse sind.

Säule 3: Ermöglichung einer präzisen Atmosphärenkontrolle (Steuerung)

Sobald ein Vakuum hergestellt ist, wird die versiegelte Hülle zum Gefäß für eine neue, hochkontrollierte Atmosphäre. Hier wird die fortschrittliche Wärmebehandlung möglich.

Prozessingenieure können die Kammer mit spezifischen Gasen, wie Stickstoff oder Argon, bei sehr präzisen Drücken wieder befüllen. Die versiegelte Hülle enthält diese technische Atmosphäre und ermöglicht Prozesse wie Vakuumlöten, Härten und Vergüten, die die Eigenschaften eines Materials auf vorhersagbare und wiederholbare Weise verändern.

Verständnis der technischen Herausforderungen

Das einfache Erscheinungsbild der Hülle verbirgt eine erhebliche technische Komplexität. Sie muss ihre Funktionen erfüllen und gleichzeitig immensen physikalischen Kräften standhalten.

Die Herausforderung der strukturellen Integrität

Wenn ein Hochvakuum angelegt wird, muss die Hülle dem vollen Druck der äußeren Atmosphäre standhalten – ungefähr 14,7 Pfund pro Quadratzoll (oder 101 kPa) auf Meereshöhe.

Um dieser zerquetschenden Kraft ohne Zusammenbruch standzuhalten, sind die Hüllen stark verstärkt. Sie werden oft aus duplizierten, gehärteten und geschweißten Metallschichten gebaut, um langfristige Haltbarkeit und Betriebssicherheit zu gewährleisten.

Bewältigung thermischer Spannungen

Die Hülle ist extremen Temperaturgradienten ausgesetzt. Während das Innere Tausende von Grad erreichen kann, muss die Außenseite nahe der Umgebungstemperatur bleiben.

Um dies zu bewältigen, sind die Ofenhüllen mit einem Kühlsystem ausgestattet, das typischerweise zirkulierendes Wasser oder erzwungene Luft verwendet. Diese Kühlung dient nicht dem Prozess selbst, sondern verhindert, dass sich der Stahlmantel aufgrund von Wärmeausdehnung verzieht oder verformt. Jede Verformung könnte die Vakuumdichtung beeinträchtigen und zum Prozessausfall führen.

Die Wahl des Materials

Die Entscheidung zwischen Kohlenstoffstahl und Edelstahl für die Hülle ist eine bewusste technische Wahl.

Kohlenstoffstahl ist ein robustes und kostengünstiges Material, das für die meisten Hochvakuumanwendungen geeignet ist. Edelstahl wird für Ultrahochvakuum (UHV)-Systeme oder bei der Handhabung korrosiver Prozessgase spezifiziert, da er eine überlegene Korrosionsbeständigkeit und geringere Ausgasungsraten bietet.

Anwendung auf Ihre Prozessziele

Das Verständnis der Funktion der Hülle hilft Ihnen zu beurteilen, ob ein Vakuumofen das richtige Werkzeug für Ihre spezifische Anwendung ist und worauf Sie bei einer Qualitätsmaschine achten sollten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenfinish und Helligkeit liegt: Die Fähigkeit der Hülle, ein hohes, leckfreies Vakuum aufrechtzuerhalten, um Oxidation zu verhindern, ist ihr wichtigstes Merkmal.

- Wenn Ihr Hauptaugenmerk auf der Modifikation von Materialeigenschaften liegt: Die Funktion der Hülle als abgedichtetes Gefäß zur präzisen Steuerung von Gasdruck und -zusammensetzung ist der Schlüsselfaktor für Ihren Prozess.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Zuverlässigkeit liegt: Die robuste, gekühlte und verstärkte Konstruktion der Hülle gewährleistet eine konsistente Leistung, indem sie Lecks und Verformungen über Tausende von Zyklen hinweg verhindert.

Letztendlich ist die Betrachtung der Ofenhülle nicht als einfache Box, sondern als aktives Umgebungskontrollsystem der Schlüssel zur Beherrschung der Hochleistungs-Wärmebehandlung.

Zusammenfassungstabelle:

| Funktion | Wesentlicher Beitrag |

|---|---|

| Isolation | Schafft eine luftdichte Umhüllung für das Vakuum, wodurch die Entfernung von Luft und Gasen ermöglicht wird |

| Reinheit | Verhindert Oxidation und Kontamination durch den Ausschluss reaktiver atmosphärischer Gase |

| Steuerung | Ermöglicht die präzise Verwaltung der inneren Atmosphäre für Prozesse wie Löten und Härten |

| Strukturelle Integrität | Hält äußerem Druck und thermischer Beanspruchung stand, um die Dichtung und Sicherheit zu gewährleisten |

Sind Sie bereit, Ihre thermischen Prozesse mit Präzision und Reinheit zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Laboranforderungen zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Bedürfnisse unterstützt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Prozesszuverlässigkeit verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen