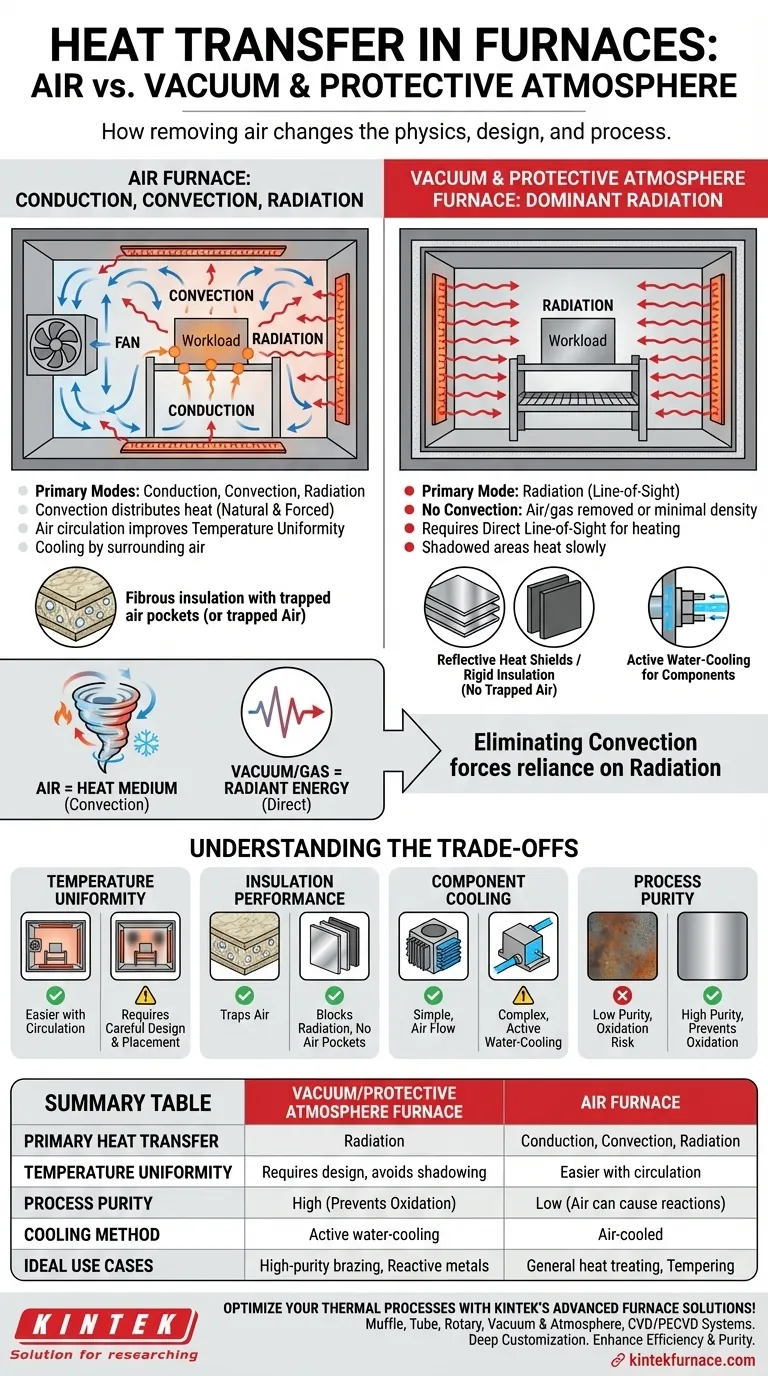

In einem Vakuum- oder Schutzgasofen ist die primäre Methode der Wärmeübertragung die Strahlung, während ein herkömmlicher Luftofen auf einer Kombination aus Leitung, Konvektion und Strahlung beruht. Die Abwesenheit von Luft verändert die Physik, wie Wärme von den Heizelementen auf die Werkstücke übertragen wird, grundlegend, was sich auf das Ofendesign, die Materialauswahl und die Temperaturhomogenität auswirkt.

Der Kernunterschied liegt in der Eliminierung der Konvektion. Das Entfernen von Luft (dem Medium für die Wärmekonvektion) zwingt das System dazu, sich fast ausschließlich auf die Sichtlinien-Wärmestrahlung zu verlassen, was erhebliche Auswirkungen sowohl auf die Heizeffizienz als auch auf das Komponentendesign hat.

Die drei Wärmeübertragungsarten: Eine Einführung

Um den Unterschied zu verstehen, ist es wichtig, die drei Arten zu kennen, wie Wärme übertragen werden kann. Jeder Ofen nutzt diese, aber ihr Gleichgewicht verschiebt sich dramatisch je nach der internen Umgebung des Ofens.

Wärmeleitung (Konduktion)

Wärmeleitung ist die Wärmeübertragung durch direkten physischen Kontakt. Wärme bewegt sich von einem heißeren Teil eines Objekts zu einem kälteren oder von einem Objekt zu einem anderen, das daran berührt ist. Dies geschieht in allen Ofentypen, beispielsweise durch die Racks, die ein Teil halten, oder innerhalb des Teils selbst.

Konvektion

Konvektion ist die Wärmeübertragung durch die Bewegung eines Fluids, wie z. B. eines Gases oder einer Flüssigkeit. In einem Luftofen erwärmt sich die Luft in der Nähe der Heizelemente, wird weniger dicht und steigt auf. Kältere, dichtere Luft sinkt nach, um ihren Platz einzunehmen, wodurch eine Strömung entsteht, die die Wärme im gesamten Brennraum zirkuliert.

Wärmestrahlung

Strahlung ist die Wärmeübertragung mittels elektromagnetischer Wellen, hauptsächlich im Infrarotspektrum. Ein heißes Objekt, wie ein Heizelement, emittiert diese Energie, die sich durch den Raum (oder ein Vakuum) ausbreitet, bis sie von einem anderen Objekt, wie dem Werkstück, absorbiert wird.

Wie Luftöfen Wärme übertragen

Luftöfen sind die Arbeitspferde vieler thermischer Prozesse, da sie alle drei Arten der Wärmeübertragung nutzen, wobei die Konvektion die Hauptrolle spielt.

Die Kraft der Konvektion

Die Luft im Ofen wirkt als Medium und erzeugt natürliche Konvektionsströmungen, die die Wärme verteilen. Dieser Prozess hilft, die Temperatur im Brennraum zu mitteln und heiße sowie kalte Stellen zu reduzieren.

Erzwingen der Gleichmäßigkeit

Viele Luftöfen verfügen auch über Ventilatoren, um erzwungene Konvektion zu erzeugen. Diese starke Zirkulation heißer Luft erhöht die Geschwindigkeit der Wärmeübertragung dramatisch und fördert eine ausgezeichnete Temperaturhomogenität, selbst bei Teilen mit komplexen Geometrien.

Die Physik von Vakuum- und Schutzgasöfen

Wenn Sie die Luft aus einem Ofen entfernen, verändern Sie die Wärmeübertragungsgleichung grundlegend.

Eliminierung der Konvektion

Durch das Erzeugen eines Vakuums werden die für die Konvektion notwendigen Luftmoleküle entfernt. Ebenso ist die Dichte und Wärmekapazität eines Schutzgases (wie Argon oder Stickstoff), obwohl vorhanden, weitaus geringer als die von Luft, wodurch der Effekt der Konvektion drastisch reduziert wird.

Strahlung wird dominant

Da die Konvektion wegfällt, ist die thermische Strahlung der einzige signifikante Weg, Wärme von den Elementen auf das Werkstück zu übertragen. Das bedeutet, dass die Wärme in einer geraden Linie von der heißen Oberfläche zu jeder kälteren Oberfläche wandert, die sie „sehen“ kann.

Die Auswirkungen auf das Ofendesign

Diese Abhängigkeit von der Strahlung hat kritische Designimplikationen. Die Heizelemente müssen so platziert werden, dass sie eine direkte Sichtlinie zu allen Oberflächen des Werkstücks haben. Jeder Teil des Werkstücks, der von einem anderen Teil oder einer Halterung „beschattet“ wird, heizt sich wesentlich langsamer auf.

Verständnis der Kompromisse

Die Wahl zwischen Ofentypen ist eine Entscheidung, die auf der Abwägung von Prozessanforderungen und physikalischen Einschränkungen beruht. Der Unterschied in der Wärmeübertragung führt zu deutlichen Vorteilen und Nachteilen.

Temperaturhomogenität

Luftöfen können aufgrund der Luftzirkulation oft leichter eine überlegene Temperaturhomogenität erreichen. Die Erzielung von Gleichmäßigkeit in einem Vakuumofen erfordert eine sorgfältige Teileplatzierung und ein ausgeklügeltes Heizelementdesign, um „Strahlungsschatten“ zu vermeiden.

Isolationsleistung

Herkömmliche Faserisolierung funktioniert, indem sie Luft in kleinen Taschen einschließt, was die Konvektion stoppt. Im Vakuum ist diese Isolierung nutzlos, da die eingeschlossene Luft entfernt wird. Vakuumöfen müssen stattdessen mehrschichtige Hitzeschilde aus reflektierenden Metallen (wie Molybdän) oder spezielle starre Graphitisolierplatten verwenden, die entwickelt wurden, um Wärmestrahlung zu blockieren.

Bauteilabkühlung

In einem Luftofen werden Komponenten wie elektrische Anschlüsse und Induktionsspulen durch die Umgebungsluft gekühlt. Im Vakuum gibt es keine Luft zur Kühlung. Daher müssen kritische Komponenten in einem Vakuumofen aktiv wassergekühlt werden, was die Komplexität und die Kosten des Systems erhöht.

Prozessreinheit

Der Hauptvorteil eines Vakuum- oder Schutzgasofens ist die Verhinderung von Oxidation und anderen Oberflächenreaktionen. Für reaktive Metalle wie Titan oder für Hochreinheitslöt- und medizinische Implantatanwendungen ist diese nicht reaktive Umgebung nicht verhandelbar.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, welche thermische Umgebung geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und der Vermeidung von Oxidation liegt: Ein Vakuumofen ist unerlässlich. Er bietet die sauberstmögliche Umgebung für empfindliche Materialien und Anwendungen wie Löten oder die Herstellung medizinischer Geräte.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter, gleichmäßiger Erwärmung von nicht-reaktiven Materialien liegt: Ein Luftofen, insbesondere einer mit erzwungener Konvektion, ist oft die effizienteste und wirtschaftlichste Wahl für allgemeine Wärmebehandlungen, Vergütung und Aushärtung.

- Wenn Ihr Hauptaugenmerk auf präziser Steuerung komplexer thermischer Zyklen liegt: Ein Vakuumofen mit Schnellgasabschreckungsfähigkeit bietet eine unvergleichliche Kontrolle. Er ermöglicht eine reine Strahlungsheizung, gefolgt von einer schnellen, konvektionsunterstützten Kühlung in einem einzigen, kontrollierten Zyklus.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Physik der Wärmeübertragung an das spezifische metallurgische oder chemische Ergebnis anzupassen, das Sie erzielen möchten.

Zusammenfassungstabelle:

| Aspekt | Vakuum-/Schutzgasofen | Luftofen |

|---|---|---|

| Primäre Wärmeübertragung | Strahlung | Leitung, Konvektion, Strahlung |

| Temperaturhomogenität | Erfordert sorgfältiges Design zur Vermeidung von Abschattung | Durch Luftzirkulation leichter zu erreichen |

| Prozessreinheit | Hoch (verhindert Oxidation) | Niedrig (Luft kann Reaktionen verursachen) |

| Kühlmethode | Aktive Wasserkühlung | Luftgekühlt |

| Ideale Anwendungsfälle | Hochreines Löten, reaktive Metalle | Allgemeine Wärmebehandlung, Vergütung |

Optimieren Sie Ihre thermischen Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der Eigenfertigung beliefern wir diverse Labore mit Hochtemperaturofen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse, wodurch Effizienz und Reinheit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung