Im Kern verwendet das Zuführungssystem in einem elektrisch beheizten Drehrohrofen eine quantitative Vorrichtung, typischerweise einen Schneckendosierer, um einen präzisen und kontinuierlichen Materialfluss in das obere Ende des geneigten Ofens einzuleiten. Dieser kontrollierte Eintrag ist der entscheidende erste Schritt, der sicherstellt, dass sich das Material vorhersehbar durch die verschiedenen Heizzonen bewegt, was eine gleichmäßige Temperatureinwirkung und konsistente Verarbeitung ermöglicht.

Die Hauptfunktion des Zuführungssystems besteht nicht nur darin, Material hinzuzufügen, sondern einen stabilen, vorhersehbaren Durchfluss zu gewährleisten. Diese anfängliche Kontrolle ist die Grundlage, auf der der gesamte Prozess des Ofens für eine gleichmäßige Erwärmung, kontrollierte Reaktionszeit und konsistente Produktqualität aufgebaut ist.

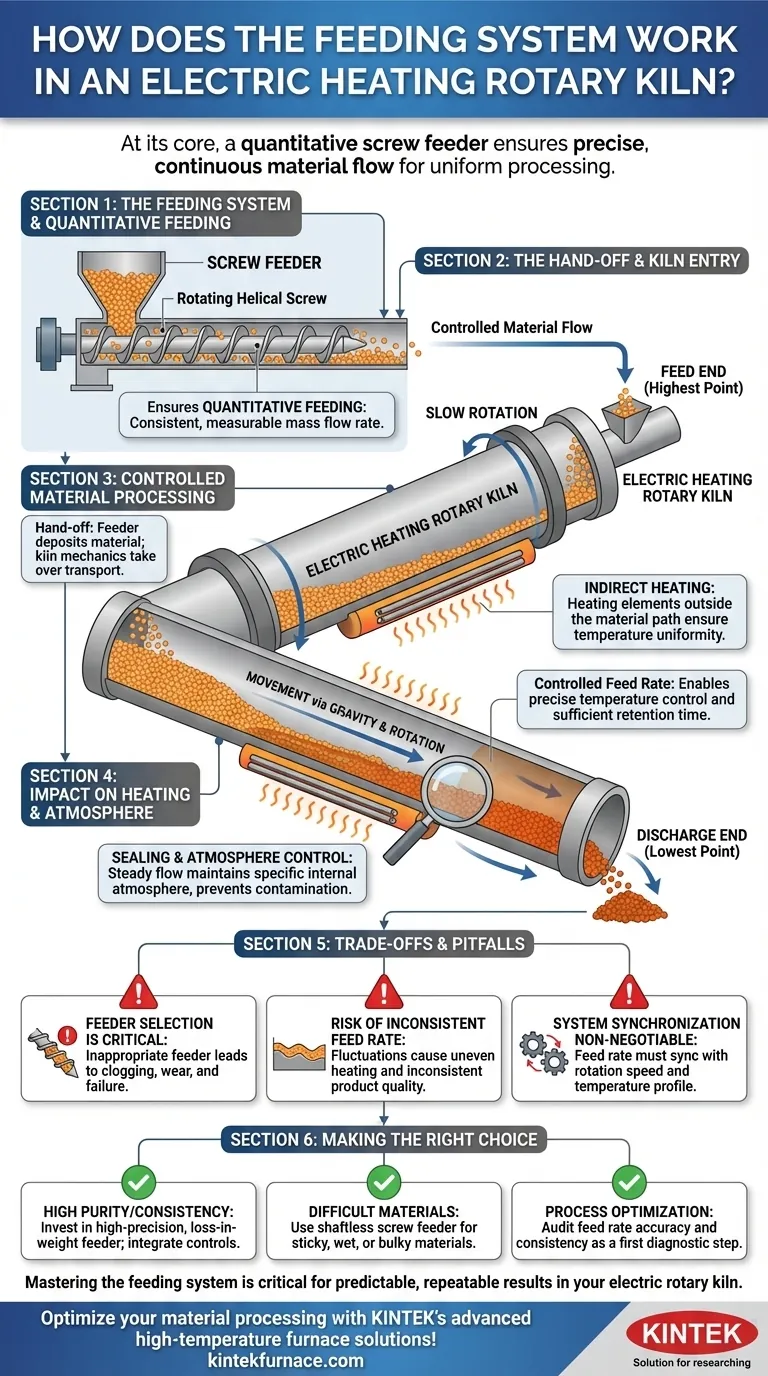

Die Rolle des Zuführungssystems im Gesamtprozess

Das Zuführungssystem ist der Ausgangspunkt eines hochkontrollierten und sequenziellen Betriebs. Seine Leistung bestimmt direkt die Wirksamkeit jeder nachfolgenden Stufe innerhalb des Drehrohrofens.

Quantitative Zuführung: Der Schneckendosierer

Der gebräuchlichste Zuführmechanismus ist ein Schneckendosierer. Dieses Gerät verwendet eine rotierende spiralförmige Schnecke in einem Rohr, um bei jeder Umdrehung ein bestimmtes Materialvolumen zu bewegen.

Dieses Design gewährleistet eine quantitative Zuführung – einen konsistenten und messbaren Massenstrom. Je nach Materialeigenschaften wie Partikelgröße, Fließfähigkeit und Abrasivität werden verschiedene Designs wie Einzelschnecken-, Doppelschnecken- oder wellenlose Schneckendosierer verwendet.

Die Übergabe an den Ofenkörper

Der Dosierer führt das Material am Beschickungsende des Ofens ein, dem höchsten Punkt der leicht geneigten zylindrischen Trommel. Ab diesem Moment übernehmen die eigenen Mechanismen des Ofens den Materialtransport.

Wie die Zuführung eine kontrollierte Materialverarbeitung ermöglicht

Eine konstante Zuführrate ist entscheidend für die kontrollierte, kontinuierliche Wärmebehandlung, die den Betrieb eines Drehrohrofens auszeichnet. Sie erzeugt einen vorhersehbaren Fluss, der es den anderen Komponenten des Systems ermöglicht, optimal zu funktionieren.

Das Prinzip der Neigung und Rotation

Sobald das Material im Ofen ist, bewegt es sich vom hohen Beschickungsende zum niedrigen Austragsende aufgrund zweier Kräfte: der Schwerkraft (durch die leichte Neigung des Ofens) und der Taumelbewegung durch die langsame Rotation der Trommel.

Eine konstante Zuführrate gewährleistet, dass sich ein konsistentes „Materialbett“ gleichmäßig durch den Ofen bewegt und Ansammlungen oder Lücken im Fluss verhindert werden.

Der Einfluss auf die Gleichmäßigkeit der Erwärmung

Elektrische Drehrohröfen verwenden indirekte Erwärmung, wobei Heizelemente (oft Siliziumkarbidstäbe) außerhalb des Materialpfads, typischerweise am Boden des Ofens, positioniert sind.

Da die Zuführung konsistent ist, ist das Volumen des Materials, das durch jede Heizzone strömt, vorhersehbar. Dies ermöglicht eine präzise Temperaturregelung in jeder Zone, wodurch sichergestellt wird, dass jedes Partikel die gleiche Menge an thermischer Energie für die erforderliche Verweilzeit erhält. Die Taumelbewegung setzt alle Materialoberflächen zusätzlich der Strahlungswärme aus.

Abdichtung und Atmosphärenkontrolle

Die kontrollierte Zuführrate arbeitet im Einklang mit dem abgedichteten Design des Ofens. Durch die Sicherstellung eines stetigen Flusses wird es einfacher, die spezifische interne Atmosphäre aufrechtzuerhalten, die für viele chemische Reaktionen erforderlich ist, wodurch unerwünschte Kontamination oder Oxidation verhindert wird.

Die Kompromisse und Fallstricke verstehen

Obwohl effektiv, hängt der Erfolg des Zuführungssystems von der richtigen Auslegung und dem richtigen Betrieb ab. Fehltritte hier können den gesamten Prozess untergraben.

Die Auswahl des Dosierers ist entscheidend

Die Wahl des Schneckendosierers ist nicht willkürlich. Ein Material, das klebrig ist oder eine schlechte Fließfähigkeit aufweist, kann einen Standard-Einzelschneckendosierer leicht verstopfen. Die Verwendung eines ungeeigneten Dosierers, z. B. eines, der nicht für abrasive Materialien ausgelegt ist, führt zu vorzeitigem Verschleiß, inkonsistentem Fluss und Prozessversagen.

Das Risiko einer inkonsistenten Zuführrate

Wenn die Zuführrate schwankt, wird die Materialverteilung im Ofen ungleichmäßig. Dies führt direkt zu einer inkonsistenten Produktqualität. Ein Teil des Materials wird unterhitzt und unterreagiert, während anderes Material überhitzt und degradiert werden kann.

Systemsynchronisation ist nicht verhandelbar

Die Zuführrate muss perfekt mit der Drehzahl des Ofens und dem Temperaturprofil der Heizzonen synchronisiert werden. Eine Änderung einer Variablen erfordert die Anpassung der anderen. Der unabhängige Betrieb dieser Systeme ohne Integration garantiert schlechte und unvorhersehbare Ergebnisse.

Die richtige Wahl für Ihr Ziel treffen

Das Design und der Betrieb Ihres Zuführungssystems sollten direkt an Ihr endgültiges Verarbeitungsziel geknüpft sein.

- Wenn Ihr Hauptaugenmerk auf hoher Produktreinheit und -konsistenz liegt: Investieren Sie in einen hochpräzisen, gravimetrischen Schneckendosierer und stellen Sie sicher, dass seine Steuerung eng mit der Rotation und den Temperatursystemen des Ofens integriert ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwer zu handhabender Materialien liegt: Ein wellenloser Schneckendosierer ist oft die überlegene Wahl für klebrige, feuchte oder sperrige Materialien, da er weniger anfällig für Verstopfungen ist und einen zuverlässigeren Fluss gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Ihr erster Diagnoseschritt sollte immer eine Überprüfung der Zuführrate sein. Die Überprüfung ihrer Genauigkeit und Konsistenz wird oft die Grundursache für nachgelagerte Inkonsistenzen aufzeigen.

Die Beherrschung des Zuführungssystems ist der erste und wichtigste Schritt, um vorhersagbare und reproduzierbare Ergebnisse mit Ihrem elektrischen Drehrohrofen zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Zuführmechanismus | Verwendet Schneckendosierer (z. B. Einzel-, Doppel-, wellenlose) für die quantitative Zuführung. |

| Hauptfunktion | Etabliert eine stabile, vorhersehbare Durchflussrate für eine gleichmäßige Materialverarbeitung. |

| Auswirkungen auf den Prozess | Ermöglicht konsistente Erwärmung, kontrollierte Reaktionszeit und Atmosphärenmanagement. |

| Häufige Herausforderungen | Verstopfung des Dosierers, inkonsistenter Fluss und schlechte Synchronisation mit den Ofensystemen. |

| Auswahlkriterien | Basierend auf Materialeigenschaften wie Abrasivität, Fließfähigkeit und Verarbeitungszielen. |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Drehrohröfen, die für präzises Dosieren und gleichmäßiges Erhitzen konzipiert sind. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet maßgeschneiderte Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung