Im Kern ist die Widerstandsheizung in einem Vakuumofen ein Prozess der kontrollierten Energieumwandlung. Ein elektrischer Strom wird durch ein Heizelementmaterial geleitet, das speziell dafür ausgelegt ist, dem elektrischen Fluss Widerstand zu leisten. Dieser Widerstand führt dazu, dass sich das Element intensiv erhitzt, ein Phänomen, das als Joulesche Wärme bekannt ist, welche dann thermische Energie auf das Werkstück innerhalb der sauerstofffreien Umgebung des Ofens abstrahlt.

Die grundlegende Herausforderung besteht nicht nur darin, Wärme zu erzeugen, sondern dies bei extremen Temperaturen zu tun, ohne dass sich das Heizelement selbst zerstört oder das bearbeitete Material kontaminiert wird. Das Vakuum bietet die notwendige schützende, inerte Umgebung, damit das Prinzip der Widerstandsheizung effektiv arbeiten kann.

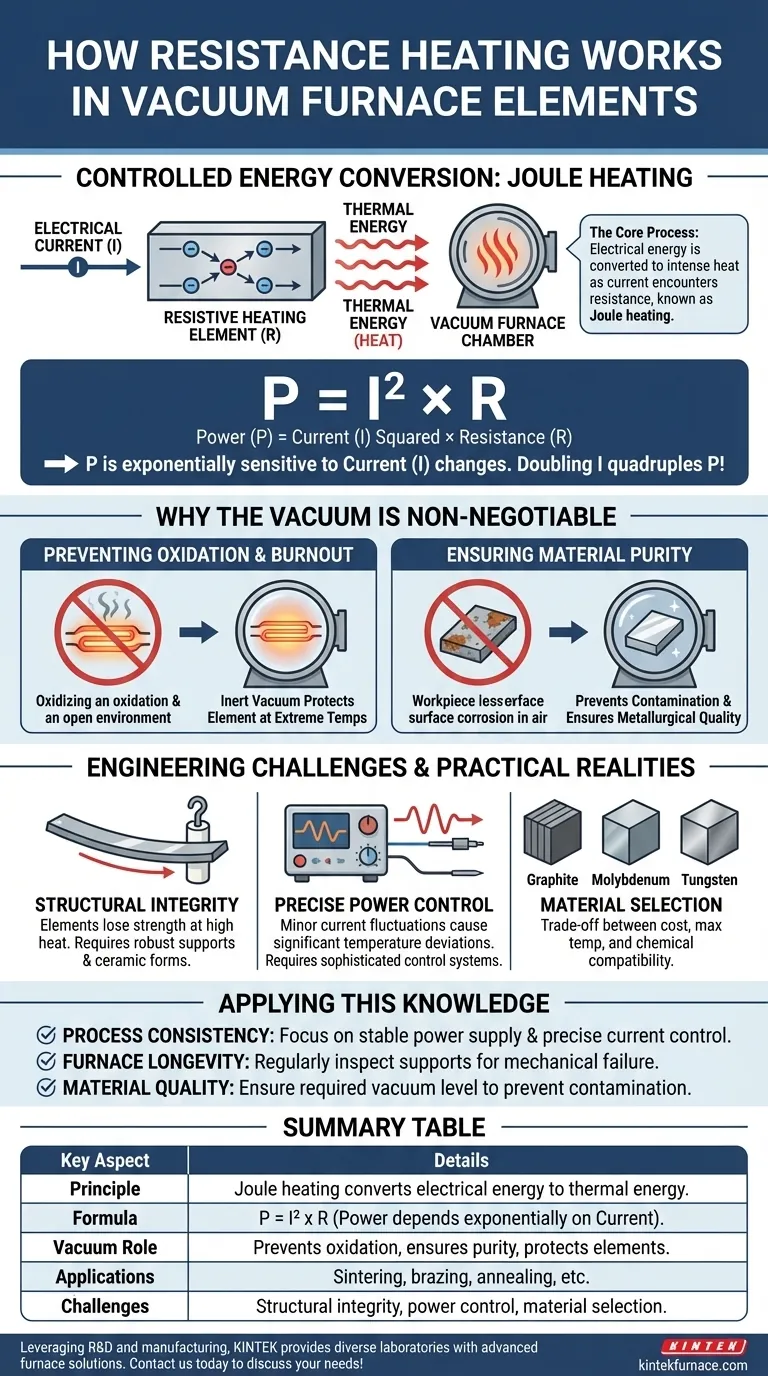

Das Grundprinzip: Joulesche Wärme

Die Widerstandsheizung basiert auf einem einfachen, aber leistungsstarken physikalischen Prinzip. Dessen Verständnis ist der Schlüssel zum Verständnis des Verhaltens Ihres Ofens.

Von elektrischer Energie zu thermischer Energie

Wenn eine Spannung über ein Heizelement angelegt wird, zwingt dies Elektronen dazu, sich durch das Material zu bewegen, wodurch ein elektrischer Strom entsteht. Das Material des Elements wird aufgrund seines hohen elektrischen Widerstands ausgewählt, der wie eine Reibung gegen diesen Elektronenfluss wirkt.

Wenn Elektronen mit den Atomen des Widerstandsmaterials kollidieren, übertragen sie ihre kinetische Energie. Diese Energieübertragung führt dazu, dass die Atome intensiver vibrieren, was wir als Wärme wahrnehmen und messen.

Die Macht der Formel: P = I² x R

Die erzeugte Wärmemenge bzw. Leistung (P) wird durch die Gleichung P = I² x R definiert. Hierbei steht 'I' für den Strom und 'R' für den Widerstand des Elements.

Diese Formel offenbart eine entscheidende Erkenntnis: Die Leistung ist exponentiell empfindlicher gegenüber Änderungen des Stroms (I) als gegenüber Änderungen des Widerstands (R). Eine Verdoppelung des Stroms vervierfacht die Wärmeabgabe, wodurch die präzise Stromregelung der wichtigste Faktor für die Temperaturregulierung ist.

Warum ein Vakuum nicht verzichtbar ist

Die Erzeugung intensiver Wärme ist nur die halbe Miete. Sie auf kontrollierte Weise durchzuführen, erfordert aus mehreren wichtigen Gründen eine Vakuumumgebung.

Verhinderung von Oxidation und Durchbrennen

Heizelemente, oft aus Materialien wie Graphit oder Molybdän gefertigt, arbeiten bei Temperaturen, bei denen sie bei Kontakt mit Sauerstoff sofort oxidieren – oder einfach verbrennen – würden.

Durch das Entfernen der Luft aus der Ofenkammer eliminiert das Vakuum den Sauerstoff und andere reaktive Gase. Dies erzeugt eine inerte Atmosphäre, die das Heizelement vor schnellem Abbau schützt und es ermöglicht, sehr hohe Temperaturen zu erreichen und zu halten.

Gewährleistung der Materialreinheit

Die Vakuumumgebung ist ebenso wichtig für das Werkstück selbst. Sie verhindert unerwünschte chemische Reaktionen auf der Oberfläche des wärmebehandelten Materials, wie Oxidation oder Nitrieren.

Dies gewährleistet die metallurgische und chemische Reinheit des Endprodukts, was bei Anwendungen wie Sintern, Hartlöten und Glühen von fortschrittlichen Materialien von entscheidender Bedeutung ist.

Verständnis der Kompromisse und praktischen Realitäten

Obwohl das Prinzip einfach ist, birgt seine Anwendung erhebliche technische Herausforderungen und Kompromisse.

Die Herausforderung der strukturellen Integrität

Bei extremen Betriebstemperaturen verlieren Heizelemente an struktureller Festigkeit und können mit der Zeit durchhängen, sich verziehen oder spröde werden.

Um dies zu verhindern, müssen die Elemente sorgfältig gestützt werden. Sie werden oft von robusten Keramik- oder Legierungshaken und Aufhängungen gehalten oder in starre Keramikformplatten eingesetzt, um ihre Form zu erhalten und elektrische Kurzschlüsse zu vermeiden.

Die Bedeutung der Leistungsregelung

Da die Wärmeabgabe so empfindlich auf den Strom reagiert, können selbst geringfügige Schwankungen in der Stromversorgung zu erheblichen Temperaturschwankungen führen. Dies kann die Qualität des Wärmebehandlungsprozesses beeinträchtigen.

Aus diesem Grund verlassen sich Vakuumöfen auf hochentwickelte Temperaturregelsysteme. Diese Systeme verwenden Thermoelemente, um die Temperatur zu überwachen und die Leistung kontinuierlich anzupassen, um ein stabiles und präzises thermisches Profil aufrechtzuerhalten.

Die Materialauswahl ist entscheidend

Die Wahl des Heizelementmaterials ist ein Kompromiss zwischen Kosten, maximaler Betriebstemperatur und chemischer Verträglichkeit. Materialien wie Graphit sind für viele Prozesse kostengünstig, während Wolfram und Molybdän für Anwendungen mit höheren Temperaturen verwendet werden, bei denen Kohlenstoffkontamination ein Problem darstellt.

Anwendung dieses Wissens in der Praxis

Wenn Sie verstehen, wie die Widerstandsheizung funktioniert, können Sie Ihre Prozesse besser steuern und Ihre Ausrüstung warten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Konzentrieren Sie sich auf die Stabilität Ihrer Stromversorgung, da die präzise Stromregelung der direkteste Weg ist, um reproduzierbare thermische Zyklen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Ofens liegt: Überprüfen Sie regelmäßig die Elementstützen auf Anzeichen von Rissen oder Durchhängen, da mechanisches Versagen bei hohen Temperaturen ein häufiges Problem ist.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Stellen Sie sicher, dass Ihr System das erforderliche Vakuumniveau erreicht und hält, um selbst Spuren von Sauerstoff daran zu hindern, Ihre Teile zu kontaminieren.

Indem Sie diese Grundprinzipien verstehen, können Sie von der bloßen Bedienung der Geräte dazu übergehen, den thermischen Prozess wirklich zu beherrschen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Prinzip | Joulesche Wärme wandelt elektrische Energie durch Widerstand in den Elementen in thermische Energie um. |

| Formel | P = I² x R, wobei die Leistung von Strom und Widerstand abhängt. |

| Rolle des Vakuums | Verhindert Oxidation, gewährleistet Materialreinheit und schützt die Elemente. |

| Anwendungen | Sintern, Hartlöten, Glühen in Laboren, die hochpräzise Temperaturen erfordern. |

| Herausforderungen | Strukturelle Integrität bei hohen Temperaturen, präzise Leistungsregelung, Materialauswahl. |

Durch die Nutzung hervorragender F&E und der internen Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenindividualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Steigern Sie die Effizienz Ihres Labors und erzielen Sie überlegene Ergebnisse mit unseren maßgeschneiderten Lösungen – kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen