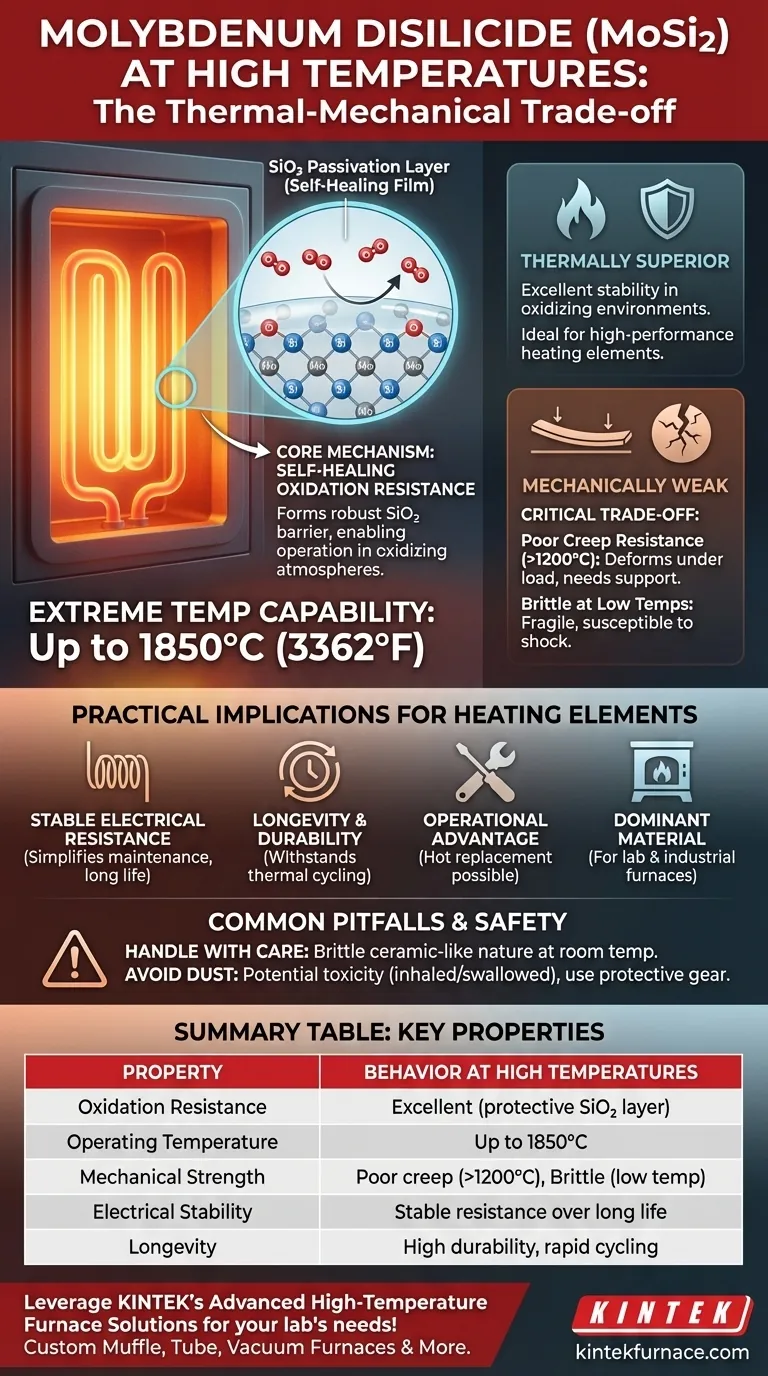

Bei hohen Temperaturen zeigt Molybdändisilizid (MoSi2) eine außergewöhnliche Beständigkeit gegen Oxidation durch die Bildung einer selbstheilenden, schützenden Schicht aus Siliziumdioxid (SiO2). Diese einzigartige Eigenschaft ermöglicht den Betrieb in oxidierender Atmosphäre bei extremen Temperaturen von bis zu 1850°C. Diese bemerkenswerte thermische Stabilität geht jedoch mit erheblichen mechanischen Einschränkungen einher, die entscheidend zu verstehen sind.

Das bestimmende Hochtemperaturverhalten von Molybdändisilizid ist die Bildung eines schützenden Siliziumdioxidfilms, was es zu einem erstklassigen Material für elektrische Heizelemente macht. Sein Nutzen wird durch einen kritischen Kompromiss bestimmt: ausgezeichnete thermische Stabilität gegenüber schlechter mechanischer Festigkeit (Kriechen) über 1200°C und inhärenter Sprödigkeit bei niedrigeren Temperaturen.

Der Kernmechanismus: Selbstheilende Oxidationsbeständigkeit

Der Schlüssel zur Hochtemperaturleistung von MoSi2 liegt in einer chemischen Reaktion, die an seiner Oberfläche abläuft, wenn es Sauerstoff ausgesetzt wird.

Bildung der SiO2-Passivierungsschicht

Bei erhöhten Temperaturen reagiert der Siliziumanteil in der MoSi2-Legierung mit dem Sauerstoff in der Atmosphäre zu einem dünnen, glasartigen Film aus Siliziumdioxid (SiO2). Diese Passivierungsschicht wirkt als robuste Barriere, die das darunter liegende Material vor weiterer Oxidation und Zersetzung schützt.

Leistung in oxidierenden Atmosphären

Da diese schützende SiO2-Schicht stabil und selbstheilend ist, gedeihen MoSi2-Elemente in oxidierenden Umgebungen. Dies macht sie ideal für Anwendungen wie Laboröfen, industrielle Wärmebehandlung und Glasschmelze, wo Luft bei hohen Temperaturen vorhanden ist.

Extreme Temperaturfähigkeit

MoSi2-Heizelemente weisen die höchsten Betriebstemperaturen aller vergleichbaren Materialien auf und können im Betrieb bis zu 1850°C (3362°F) erreichen. Dies liegt bemerkenswert nahe an seinem tatsächlichen Schmelzpunkt von 2030°C (3686°F), was seine unglaubliche thermische Stabilität unterstreicht.

Verständnis der mechanischen Kompromisse

Obwohl thermisch überlegen, ist MoSi2 bei seinen höchsten Betriebstemperaturen kein geeignetes Strukturmaterial. Seine mechanischen Eigenschaften stellen erhebliche Designbeschränkungen dar.

Die Herausforderung der Kriechverformung

Oberhalb von etwa 1200°C (2192°F) verliert Molybdändisilizid seine Kriechfestigkeit. Das bedeutet, dass sich das Material unter seinem eigenen Gewicht oder einer aufgebrachten mechanischen Last langsam verformt und durchhängt. Heizelemente müssen ordnungsgemäß gestützt werden, um diese Art von Versagen zu verhindern.

Tieftemperatur-Sprödigkeit

Bei Raumtemperatur und anderen niedrigeren Temperaturen ist MoSi2 ein extrem sprödes, keramisches Material. Es ist anfällig für Brüche durch mechanische Stöße oder Spannungen, was eine sorgfältige Handhabung und Installation erfordert.

Praktische Auswirkungen für Heizelemente

Die einzigartigen Eigenschaften von MoSi2 machen es zu einem dominierenden Material für Hochleistungs-Elektroheizelemente mit mehreren betrieblichen Vorteilen.

Stabiler elektrischer Widerstand

MoSi2 behält über seine lange Lebensdauer einen stabilen elektrischen Widerstand bei. Dies ermöglicht den Reihenanschluss neuer Elemente an ältere, ohne Leistungsprobleme zu verursachen, was die Wartung vereinfacht.

Langlebigkeit und Haltbarkeit

Mit seiner selbstheilenden Schutzschicht bietet MoSi2 die längste inhärente Lebensdauer aller gängigen Materialien für elektrische Heizelemente. Es hält auch schnellen thermischen Zyklen ohne wesentliche Verschlechterung stand.

Betriebsvorteile

Die Robustheit von MoSi2-Elementen bei Temperatur ermöglicht ihren relativ einfachen Austausch, selbst wenn ein Ofen noch heiß ist. Dies kann Ausfallzeiten in industriellen Umgebungen erheblich reduzieren.

Häufige Fallstricke und Sicherheit

Um MoSi2 effektiv einzusetzen, muss man sich seiner physikalischen Grenzen und Handhabungsanforderungen bewusst sein.

Wichtige physikalische Eigenschaften

Molybdändisilizid ist ein grauer, metallisch aussehender Feststoff mit einer moderaten Dichte von 6,26 g/cm³ und einer tetragonalen Kristallstruktur. Die Anerkennung seiner keramischen Natur bei Raumtemperatur ist der Schlüssel zur Vermeidung von Schäden.

Handhabungs- und Sicherheitsvorkehrungen

Das Material selbst ist mit Gefahrenhinweisen gekennzeichnet, die darauf hindeuten, dass es gesundheitsschädlich beim Verschlucken und schädlich beim Einatmen oder bei Hautkontakt sein kann. Beim Umgang mit MoSi2, insbesondere in Pulverform oder bei beschädigten Elementen, sollte das Einatmen von Staub vermieden und geeignete Schutzkleidung getragen werden.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Richtlinien, um festzustellen, ob MoSi2 das richtige Material für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der maximalen Heiztemperatur in einer oxidierenden Umgebung liegt: MoSi2 ist aufgrund seiner stabilen SiO2-Schicht eine erstklassige Wahl und bietet die längste Lebensdauer und die höchsten Betriebstemperaturen für Heizelemente.

- Wenn Ihre Anwendung eine erhebliche mechanische Belastung über 1200°C beinhaltet: Sie müssen die Verwendung von MoSi2 als Strukturkomponente vermeiden, da seine schlechte Kriechfestigkeit zu Verformung und Versagen führen wird.

- Wenn Sie ein Material mit hoher Zähigkeit bei Raumtemperatur benötigen: MoSi2 ist aufgrund seiner inhärenten Sprödigkeit ungeeignet, was sorgfältige Handhabungs- und Installationsverfahren erfordert, um Brüche zu vermeiden.

Letztendlich bedeutet die erfolgreiche Nutzung von MoSi2, um seine mechanischen Schwächen herum zu konstruieren, um seine unvergleichliche thermische Stabilität auszunutzen.

Zusammenfassungstabelle:

| Eigenschaft | Verhalten bei hohen Temperaturen |

|---|---|

| Oxidationsbeständigkeit | Ausgezeichnet; bildet eine schützende SiO2-Schicht, selbstheilend in oxidierenden Atmosphären |

| Betriebstemperatur | Bis zu 1850°C, nahe dem Schmelzpunkt von 2030°C |

| Mechanische Festigkeit | Schlechte Kriechfestigkeit über 1200°C; spröde bei niedrigeren Temperaturen |

| Elektrische Stabilität | Stabiler Widerstand über die lange Lebensdauer |

| Langlebigkeit | Hohe Haltbarkeit mit Fähigkeit zu schnellen thermischen Zyklen |

Nutzen Sie die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK für die Bedürfnisse Ihres Labors! Mit herausragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf einzigartige experimentelle Anforderungen und steigern so Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung