Im Kern verhindert ein Vakuumofen die Oxidation, indem er den für die Reaktion notwendigen Hauptbestandteil physikalisch entfernt: Sauerstoff. Durch den Einsatz starker Pumpen zur Evakuierung der versiegelten Heizkammer erzeugt der Ofen eine Umgebung mit niedrigem Druck, in der es zu wenige Sauerstoffmoleküle gibt, um mit dem heißen Metallwerkstück zu reagieren. Dies stellt sicher, dass Materialien auf extreme Temperaturen erhitzt werden können, ohne die unerwünschten Oxidschichten zu bilden, die in einer normalen Atmosphäre entstehen.

Der grundlegende Vorteil eines Vakuumofens ist nicht nur die Verhinderung der Oxidation, sondern die Schaffung einer chemisch inerten Umgebung. Diese Kontrolle über die Atmosphäre ermöglicht sauberere Oberflächen, festere Verbindungen und weniger Materialverformung als bei herkömmlichen Heizverfahren.

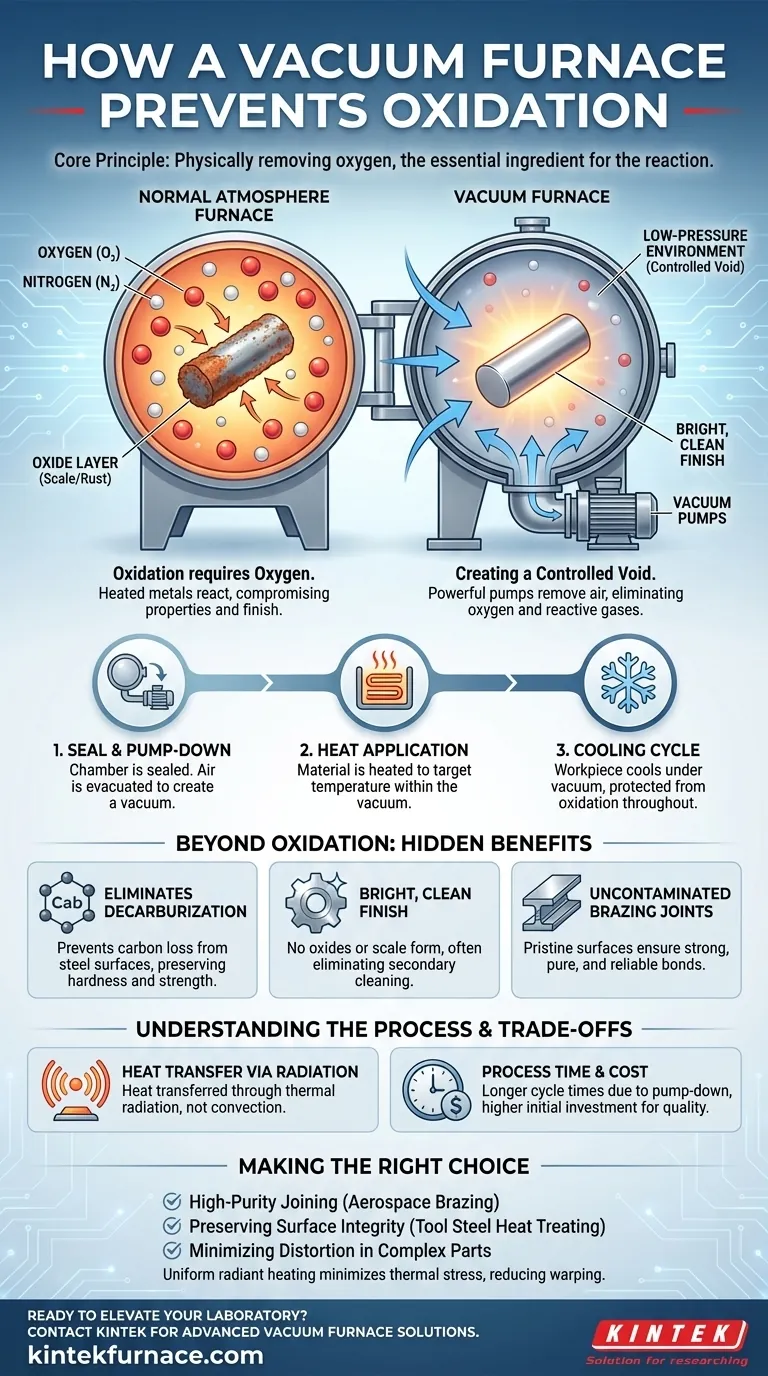

Das Grundprinzip: Entfernen des Reaktanden

Die Strategie hinter einem Vakuumofen ist elegant einfach. Anstatt eine unerwünschte chemische Reaktion zu bekämpfen, entfernt er einen seiner wesentlichen Bestandteile und macht die Reaktion unmöglich.

Oxidation erfordert Sauerstoff

Beim Erhitzen reagieren die meisten Metalle bereitwillig mit atmosphärischem Sauerstoff. Dieser chemische Prozess, die Oxidation, bildet eine Schicht aus Metalloxid auf der Oberfläche, die sich als Verfärbung, Zunder oder Rost zeigen kann. Diese Schicht kann die Eigenschaften, Abmessungen und Oberflächengüte des Materials beeinträchtigen.

Schaffung eines kontrollierten Vakuums

Ein Vakuumofen beginnt seinen Zyklus, indem er die Kammer abdichtet und mithilfe eines Vakuumpumpensystems die Luft entfernt. Dieser Vorgang, bekannt als Evakuierung (Pump-Down), beseitigt die überwiegende Mehrheit von Sauerstoff, Stickstoff, Wasserdampf und anderen reaktiven Gasen.

Das Ergebnis ist eine Umgebung mit niedrigem Druck, in der das Werkstück von jeder Substanz isoliert ist, die seine Oberfläche während des Erhitzens verunreinigen könnte.

Der Prozess in Aktion

Der typische Zyklus umfasst das Einlegen des Werkstücks, das Evakuieren der Kammer auf ein bestimmtes Vakuumniveau und erst danach das Anlegen der Wärme. Das Material wird auf die Zieltemperatur erhitzt, für die erforderliche Zeit gehalten und dann abgekühlt – alles innerhalb des kontrollierten Vakuums. Dies stellt sicher, dass das Teil während des gesamten thermischen Zyklus vor Oxidation geschützt ist.

Über die Oxidation hinaus: Die verborgenen Vorteile eines Vakuums

Die Verhinderung der Oxidation ist das Hauptziel, aber die Vakuumumgebung bietet mehrere weitere kritische Fertigungsvorteile. Diese sekundären Vorteile sind oft der Grund, warum Vakuumprozesse für Hochleistungskomponenten vorgeschrieben werden.

Beseitigung der Entkohlung

Bei kohlenstoffhaltigen Stählen kann eine heiße, sauerstoffreiche Atmosphäre Kohlenstoffatome von der Oberfläche des Metalls ziehen. Dieses Phänomen, bekannt als Entkohlung (Decarburization), erzeugt eine weiche, geschwächte äußere Schicht. Eine Vakuumumgebung verhindert dies vollständig und stellt sicher, dass die Oberflächenhärte und die Ermüdungsfestigkeit des Materials erhalten bleiben.

Erreichen einer hellen, sauberen Oberfläche

Da sich keine Oxide oder Zunder auf der Oberfläche bilden, kommen die Teile mit einer hellen, sauberen Oberfläche aus dem Vakuumofen. Dies macht oft nachgeschaltete Reinigungsprozesse wie Sandstrahlen oder Säurebeizen überflüssig, was Zeit spart und Produktionskosten senkt.

Gewährleistung kontaminationsfreier Verbindungen beim Hartlöten

Beim Vakuumlöten ist das Fehlen von Sauerstoff von entscheidender Bedeutung. Oberflächenoxide verhindern, dass das Lotmetall die Verbindung ordnungsgemäß benetzt und hineinfließt, was zu einer schwachen oder unvollständigen Verbindung führt. Die in einem Vakuum aufrechterhaltenen makellosen Oberflächen ermöglichen außergewöhnlich starke, reine und zuverlässige Hartlötverbindungen.

Verständnis der Kompromisse und Funktionsprinzipien

Obwohl die Vakuummethode leistungsstark ist, weist sie einzigartige Merkmale auf, die ihre Anwendung und ihre Ergebnisse beeinflussen. Das Verständnis dieser ist der Schlüssel zur Ausschöpfung ihres vollen Potenzials.

Wärmeübertragung durch Strahlung

In einem normalen Ofen wird Wärme durch Konvektion (Bewegung heißer Luft) und Leitung übertragen. Im nahezu luftleeren Raum eines Vakuums ist die Konvektion vernachlässigbar. Die Wärme wird fast ausschließlich durch thermische Strahlung übertragen.

Auswirkungen auf Gleichmäßigkeit und Verzug

Strahlungsheizung ist gleichmäßiger und weniger aggressiv als konvektive Heizung. Dies führt zu einem geringeren Temperaturunterschied zwischen der Oberfläche und dem Kern des Werkstücks während des Erhitzens und Abkühlens. Diese sanfte, gleichmäßige Erwärmung minimiert thermische Spannungen, was zu deutlich weniger Verformung und Verzug führt, insbesondere bei komplexen oder empfindlichen Teilen.

Prozesszeit und Kosten

Der primäre Kompromiss ist die Zykluszeit. Die Notwendigkeit, die Kammer zu evakuieren, verlängert den Beginn jedes Prozesses. Aus diesem Grund stellen Vakuumöfen höhere Anfangsinvestitionen dar und können längere Zykluszeiten als atmosphärische Öfen aufweisen, was sie am besten für Anwendungen geeignet macht, bei denen die Endqualität von größter Bedeutung ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Verwendung eines Vakuumofens hängt vollständig vom gewünschten Ergebnis für Ihr Material und Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Verbindungen liegt (z. B. Luft- und Raumfahrt-Hartlöten): Die Fähigkeit des Vakuums, eine oxidfreie Oberfläche zu erzeugen, ist nicht verhandelbar, um maximale Verbindungsfestigkeit und Zuverlässigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächenintegrität liegt (z. B. Wärmebehandlung von Werkzeugstahl): Das Vakuum verhindert sowohl Oxidation als auch Entkohlung und stellt sicher, dass die konstruktionsbedingte Härte und Oberfläche des Materials ohne Nachbearbeitung erhalten bleiben.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei komplexen Teilen liegt: Die gleichmäßige Strahlungsheizung, die einem Vakuumprozess eigen ist, reduziert die thermische Spannung, die Verformungen verursacht, erheblich.

Letztendlich bietet ein Vakuumofen ein beispielloses Maß an Umweltkontrolle und wandelt die Hochtemperaturverarbeitung von einer potenziellen Fehlerquelle in einen präzisen Fertigungsschritt um.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Oxidationsschutz | Entfernt Sauerstoff durch Vakuum und verhindert so die Oxidbildung auf Werkstücken. |

| Hauptvorteile | Verhindert Entkohlung, sorgt für helle Oberfläche und minimiert Verzug. |

| Wärmeübertragung | Verwendet thermische Strahlung für gleichmäßiges Erhitzen und reduziert thermische Spannungen. |

| Ideale Anwendungen | Hochreines Hartlöten, Erhaltung der Oberflächenintegrität und Bearbeitung komplexer Teile. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Vakuumofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E- und hauseigene Fertigung, um Hochtemperaturöfen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch tiefgreifende Anpassung unterstützt werden, um einzigartige experimentelle Anforderungen zu erfüllen. Ob Sie in der Luft- und Raumfahrt, den Materialwissenschaften oder der Werkzeugstahlwärmebehandlung tätig sind, unsere Vakuumöfen liefern unübertroffene Reinheit, Festigkeit und Präzision. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen