Im Wesentlichen erzeugt ein Vakuumofen seine einzigartige Arbeitsumgebung, indem er systematisch Luft aus einer versiegelten Kammer entfernt. Mit leistungsstarken Vakuumpumpen reduziert er den Innendruck auf einen Bruchteil der normalen Atmosphäre. Diese Niederdruckumgebung ist chemisch inert und verhindert, dass das zu behandelnde Material mit Gasen wie Sauerstoff reagiert, was für hochreine Wärmebehandlungsprozesse unerlässlich ist.

Der grundlegende Zweck eines Vakuumofens ist nicht nur das Erhitzen, sondern die Schaffung eines chemisch reinen Raumes. Durch die drastische Senkung des Gasdrucks wird sichergestellt, dass die einzige Variable, die das Material beeinflusst, die Wärme ist und keine unerwünschten Reaktionen mit der umgebenden Atmosphäre.

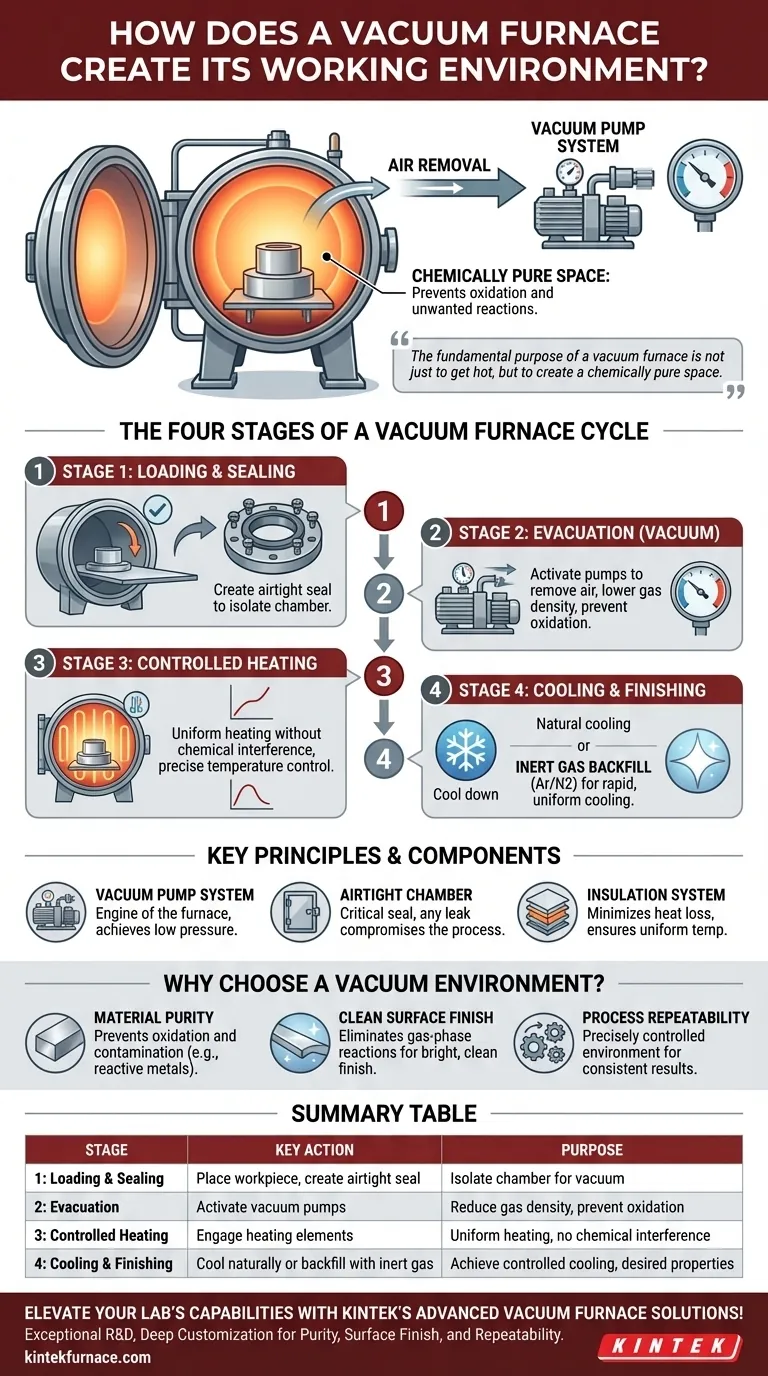

Die vier Phasen eines Vakuumofen-Zyklus

Um zu verstehen, wie ein Vakuumofen funktioniert, betrachtet man am besten seinen Betriebszyklus, der in vier verschiedene Phasen unterteilt werden kann. Jede Phase ist entscheidend für die Erzielung der gewünschten Materialeigenschaften.

Phase 1: Beladen und Verschließen der Kammer

Der Prozess beginnt mit dem Einlegen des Werkstücks oder der „Charge“ in die Ofenkammer.

Die wichtigste Maßnahme in dieser Phase ist die Schaffung einer luftdichten Abdichtung. Die Kammer, oft ein Quarz- oder Korundrohr mit Edelstahlflanschen, muss vollständig von der Außenatmosphäre isoliert werden, um die Etablierung und Aufrechterhaltung eines Vakuums zu ermöglichen.

Phase 2: Evakuierung (Erzeugung des Vakuums)

Dies ist die entscheidende Phase des Prozesses. Nach dem Verschließen wird ein Vakuumpumpensystem aktiviert, um Luft und andere Gase aus der Kammer zu entfernen.

Ziel ist es, die Dichte der Gasmoleküle so weit zu senken, dass sie nur minimalen Kontakt mit der Materialoberfläche haben. Dies verhindert Oxidation und andere Oberflächenreaktionen, die sonst bei hohen Temperaturen in Anwesenheit von Luft auftreten würden.

Phase 3: Kontrolliertes Heizen

Nachdem das Vakuum aufgebaut und stabil ist, werden die Heizelemente des Ofens eingeschaltet.

Fortschrittliche Steuerungssysteme verwalten die Temperatur präzise, erhöhen sie auf den angegebenen Wert und halten sie dort für die erforderliche Dauer. Das Vakuum stellt sicher, dass die Wärme gleichmäßig und ohne chemische Interferenzen übertragen wird.

Phase 4: Abkühlung und Endbearbeitung

Nach Abschluss des Heizzyklus muss die Charge kontrolliert abgekühlt werden.

Dies kann einfach durch Ausschalten der Heizung und natürliches Abkühlen des Ofens unter Vakuum geschehen. Alternativ wird für eine schnellere Abkühlung (Abschrecken) häufig ein Inertgas wie Argon oder Stickstoff in die Kammer eingefüllt, um die Wärme schnell und gleichmäßig aus dem Teil abzuleiten.

Grundprinzipien und Komponenten

Die Wirksamkeit eines Vakuumofens beruht auf dem Zusammenspiel einiger Kernkomponenten und -prinzipien. Das Verständnis dieser Zusammenhänge verdeutlicht, warum diese Technologie für die fortschrittliche Materialverarbeitung so entscheidend ist.

Das Vakuumpumpensystem

Die Pumpen sind der Motor des Ofens. Ein typisches System verwendet eine Kombination von Pumpen, um zunächst den Großteil der Luft zu entfernen (Vorvakuumpumpen) und dann den endgültigen Niederdruckzustand zu erreichen (Hochvakuumpumpen). Die Integrität dieses Systems bestimmt die Reinheit der Arbeitsumgebung.

Die luftdichte Kammer

Die Bedeutung einer perfekt abgedichteten Kammer kann nicht hoch genug eingeschätzt werden. Jede noch so kleine Undichtigkeit beeinträchtigt das Vakuum, indem sie Sauerstoff und andere atmosphärische Gase wieder eindringen lässt, was den Zweck des Ofens zunichtemacht.

Das Isoliersystem

Moderne Vakuumöfen verwenden fortschrittliche, mehrschichtige Isoliermaterialien. Dies erfüllt zwei Funktionen: Es minimiert den Wärmeverlust, um stabile und gleichmäßige Temperaturen zu gewährleisten, und es reduziert den gesamten Energieverbrauch, wodurch die Betriebskosten gesenkt werden.

Warum eine Vakuumumgebung wählen?

Die Entscheidung für einen Vakuumofen wird durch die spezifischen Anforderungen des Materials und das gewünschte Ergebnis bestimmt. Die einzigartige Umgebung, die er schafft, ist die Lösung für mehrere gängige Fertigungsherausforderungen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Das Vakuum verhindert Oxidation und Kontamination, was für reaktive Metalle wie Titan oder für medizinische Implantate entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Oberfläche liegt: Durch die Eliminierung gasförmiger Reaktionen liefert ein Vakuumofen eine helle, saubere Oberfläche direkt aus dem Ofen, wodurch häufig keine sekundären Reinigungsvorgänge erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Das präzise kontrollierte Vakuumniveau und die Temperatur stellen sicher, dass jeder Zyklus praktisch identisch ist, was zu äußerst konsistenten und vorhersagbaren Ergebnissen Charge für Charge führt.

Letztendlich verwandelt die Vakuumumgebung den Ofen von einem einfachen Ofen in ein Präzisionsinstrument für die Materialumwandlung.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1: Beladen und Verschließen | Werkstück einlegen und luftdichte Abdichtung schaffen | Kammer von der Atmosphäre isolieren, um Vakuum zu ermöglichen |

| 2: Evakuierung | Vakuumpumpen aktivieren, um Luft zu entfernen | Gasdichte reduzieren, um Oxidation und Kontamination zu verhindern |

| 3: Kontrolliertes Heizen | Heizelemente unter Vakuum einschalten | Material gleichmäßig ohne chemische Interferenzen erhitzen |

| 4: Abkühlung und Endbearbeitung | Natürliche Abkühlung oder mit Inertgas-Rückspülung | Kontrollierte Abkühlung für gewünschte Materialeigenschaften erreichen |

Verbessern Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung versorgen wir diverse Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke und tiefe Anpassungsfähigkeit erfüllt präzise Ihre einzigartigen experimentellen Anforderungen an Reinheit, Oberflächengüte und Wiederholbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision