Im Kern unterstützt ein Vakuumofen Forschung und Entwicklung, indem er eine extrem reine, hochgradig kontrollierbare Umgebung schafft. Dies ermöglicht es Forschern, Materialien ohne die Störung atmosphärischer Gase wie Sauerstoff oder Stickstoff zu erhitzen, wodurch sie die intrinsischen Eigenschaften von Materialien untersuchen, neuartige hochreine Substanzen entwickeln und fortschrittliche Fertigungsprozesse mit Präzision und Wiederholbarkeit perfektionieren können.

Der wahre Wert eines Vakuumofens in einem F&E-Umfeld liegt nicht nur in der hohen Hitze, die er erzeugt. Seine Hauptfunktion besteht darin, atmosphärische Variablen zu eliminieren und eine makellose Bühne zu bieten, auf der die wahren Auswirkungen der Temperatur auf ein Material isoliert und verstanden werden können.

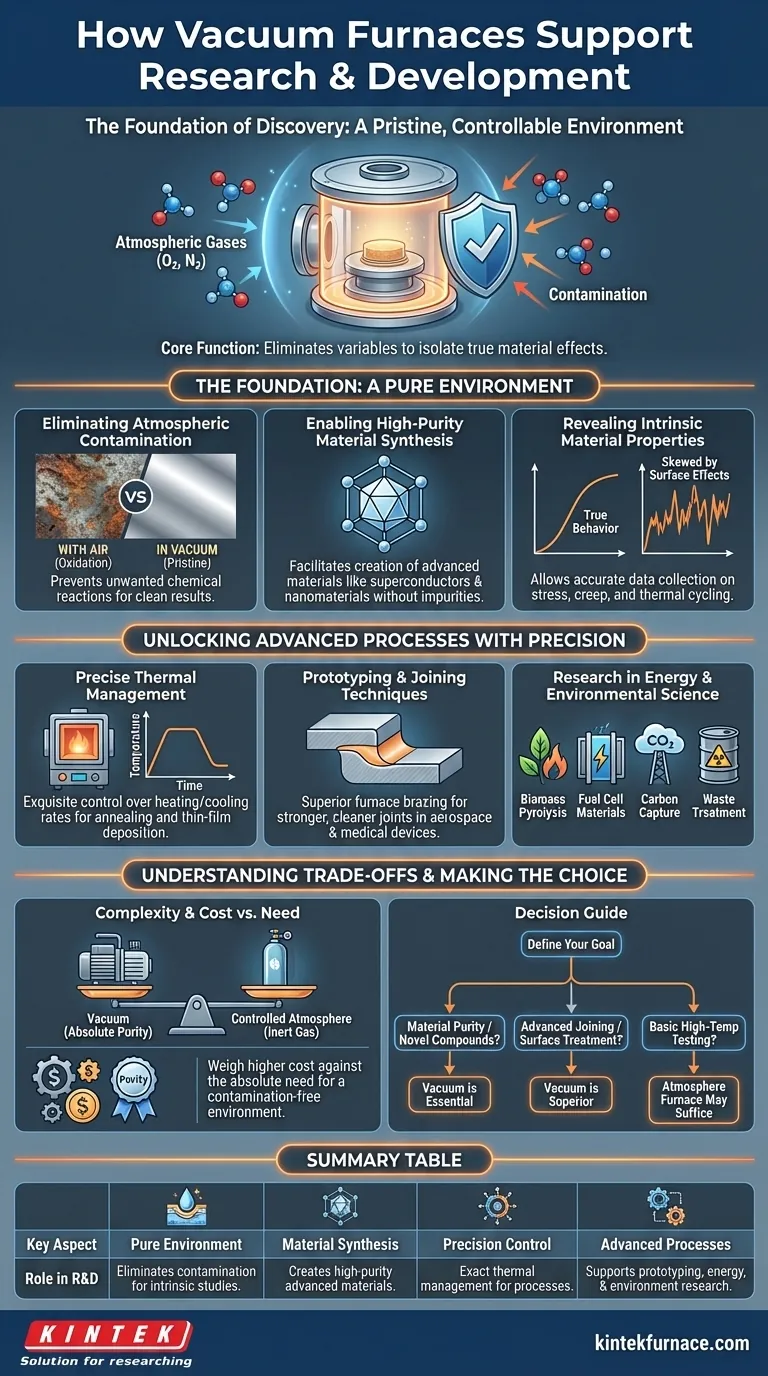

Die Grundlage der F&E: Eine reine Umgebung

Das entscheidende Merkmal eines Vakuumofens ist seine Fähigkeit, die Atmosphäre zu entfernen. Diese eine Fähigkeit ist der Grund, warum er für eine Vielzahl von Forschungsanwendungen unverzichtbar ist.

Eliminierung atmosphärischer Kontamination

Bei hohen Temperaturen sind die meisten Materialien stark reaktiv mit den Gasen in der Luft, die wir atmen. Insbesondere Sauerstoff verursacht Oxidation, die die Oberfläche und die Struktureigenschaften eines Materials grundlegend verändert.

Ein Vakuumofen pumpt diese reaktiven Gase ab. Dies verhindert unerwünschte chemische Reaktionen und stellt sicher, dass die Ergebnisse eines Experiments allein auf die Reaktion des Materials auf die Hitze zurückzuführen sind und nicht auf Kontamination.

Ermöglichung der Synthese hochreiner Materialien

Die Herstellung fortschrittlicher Materialien wie Supraleiter, spezifischer Legierungen oder Nanomaterialien erfordert oft eine außergewöhnliche Reinheit. Selbst Spuren von Sauerstoff oder Stickstoff können ihre Bildung stören und ihre Leistung beeinträchtigen.

Durch die Bereitstellung einer Hochvakuum-, Hochtemperaturumgebung erleichtert der Ofen die Bildung und das Wachstum dieser Materialien und stellt sicher, dass ihre Zusammensetzung den genauen Spezifikationen für hochmoderne Anwendungen entspricht.

Enthüllung intrinsischer Materialeigenschaften

Um ein Material wirklich zu verstehen, muss man es in seiner reinen Form untersuchen. Eine Vakuumumgebung ermöglicht es Forschern, Tests – wie Temperaturwechselbeständigkeit, Belastungstests und Kriechdehnungsanalyse – durchzuführen, ohne dass die Ergebnisse durch Oberflächenoxidation oder Nitrieren verfälscht werden.

Dies ermöglicht die Erfassung sauberer, wiederholbarer Daten über das wahre Verhalten eines Materials, was für eine genaue Modellierung und Konstruktion entscheidend ist.

Erschließung fortschrittlicher Prozesse mit Präzisionssteuerung

Neben der Reinheit bieten Vakuumöfen ein unübertroffenes Maß an Kontrolle über den gesamten thermischen Prozess, was für die Entwicklung neuer Techniken und Prototypen unerlässlich ist.

Präzises Wärmemanagement

Moderne Vakuumöfen bieten eine exquisite Kontrolle über Heizraten, Haltezeiten und Kühlraten. Dies ist entscheidend für Prozesse wie das Glühen, das die Mikrostruktur eines Materials verändert, um die Duktilität zu verbessern oder die Härte zu reduzieren.

Die Fähigkeit, komplexe Temperaturgradienten und Zonen zu programmieren, ist auch entscheidend für die Forschung an Prozessen wie der Dünnschichtabscheidung und dem gleichmäßigen Nanopartikelwachstum.

Prototyping- und Fügetechniken

Ofenlötung ist eine gängige F&E-Anwendung, bei der Teile mit einem Füllmetall im Ofen verbunden werden. Die Durchführung dieses Prozesses im Vakuum ist überlegen, da sie die Bildung von Oxiden auf den Fügeflächen verhindert.

Dies führt zu stärkeren, saubereren und zuverlässigeren Verbindungen. Forscher nutzen diese Fähigkeit, um neue Bauteilkonstruktionen zu testen und fortschrittliche Fügemethoden für Branchen wie die Luft- und Raumfahrt und medizinische Geräte zu entwickeln.

Forschung in Energie- und Umweltwissenschaften

Vakuumöfen sind entscheidende Werkzeuge bei der Entwicklung von Lösungen für globale Herausforderungen. Sie werden verwendet für:

- Biomasse-Pyrolyse: Erhitzen von organischem Material in Abwesenheit von Sauerstoff zur Herstellung von Biokraftstoffen.

- Brennstoffzellenmaterialien: Herstellung und Prüfung der hochsensiblen Materialien, die in Brennstoffzellen der nächsten Generation verwendet werden.

- Kohlenstoffabscheidung: Untersuchung neuer Materialien und Prozesse zur Abscheidung und Speicherung von CO2.

- Abfallbehandlung: Entwicklung von Hochtemperatur-Pyrolyseverfahren zur sicheren Entsorgung gefährlicher Abfälle, wie z.B. Spaltprodukte aus Kernbrennstoffen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumofen nicht das einzige thermische Bearbeitungswerkzeug, und seine Verwendung erfordert spezifische Überlegungen.

Vakuum vs. kontrollierte Atmosphäre

Vakuum ist die Entfernung der Atmosphäre. In einigen F&E-Szenarien ist das Ziel jedoch kein Vakuum, sondern eine spezifische, kontrollierte Atmosphäre unter Verwendung eines Inertgases wie Argon oder eines reaktiven Gases wie Stickstoff.

Während viele Vakuumöfen mit einem bestimmten Gas rückbegast werden können, kann ein einfacherer und kostengünstigerer "Atmosphärenofen" ausreichend sein, wenn für Ihre Forschung niemals ein Hochvakuum erforderlich ist.

Komplexität und Kosten

Die Komponenten, die zur Erzielung und Aufrechterhaltung eines Hochvakuums erforderlich sind – einschließlich Pumpen, Dichtungen und Manometern – verursachen im Vergleich zu einem Standard-Muffel- oder Atmosphärenofen erhebliche zusätzliche Kosten und Komplexität.

Die Entscheidung, in einen Vakuumofen zu investieren, muss gegen die absolute Notwendigkeit einer kontaminationsfreien Umgebung für Ihre spezifischen Forschungsziele abgewogen werden.

Die richtige Wahl für Ihre Forschung treffen

Um festzustellen, ob ein Vakuumofen das richtige Werkzeug ist, müssen Sie zunächst den Grad der Umweltkontrolle definieren, den Ihre Arbeit erfordert.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Entwicklung neuartiger Verbindungen liegt: Ein Vakuumofen ist unerlässlich, um unerwünschte Reaktionen zu verhindern und die reinsten Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Füge- oder Oberflächenbehandlungen liegt: Ein Vakuumofen ist die überlegene Wahl, um saubere, starke, oxidfreie Verbindungen und Oberflächen zu schaffen.

- Wenn Ihr Hauptaugenmerk einfach auf Hochtemperaturtests in einer stabilen Umgebung liegt: Ein kostengünstigerer Atmosphären- oder Muffelofen kann ausreichend sein, vorausgesetzt, dass potenzielle atmosphärische Reaktionen Ihre Daten nicht beeinträchtigen.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, die Fähigkeiten des Werkzeugs an die grundlegenden Anforderungen Ihrer wissenschaftlichen Untersuchung anzupassen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle in F&E |

|---|---|

| Reine Umgebung | Eliminiert atmosphärische Gase, um Kontamination und Oxidation zu verhindern, was intrinsische Materialstudien ermöglicht. |

| Materialsynthese | Erleichtert die Herstellung hochreiner Materialien wie Supraleiter und Legierungen für fortschrittliche Anwendungen. |

| Präzisionssteuerung | Ermöglicht eine exakte Steuerung der Heiz-/Kühlraten für Prozesse wie Glühen und Dünnschichtabscheidung. |

| Fortschrittliche Prozesse | Unterstützt Prototypenentwicklung, Löten und Forschung in den Bereichen Energie, Umweltwissenschaften und Abfallbehandlung. |

Bereit, Ihre F&E mit Präzision und Reinheit voranzutreiben? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten. Ob Sie neuartige Materialien entwickeln, Komponenten prototypisieren oder hochreine Experimente durchführen, unsere Öfen gewährleisten kontaminationsfreie Umgebungen und präzise Temperaturregelung, um Ihre Durchbrüche zu beschleunigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision