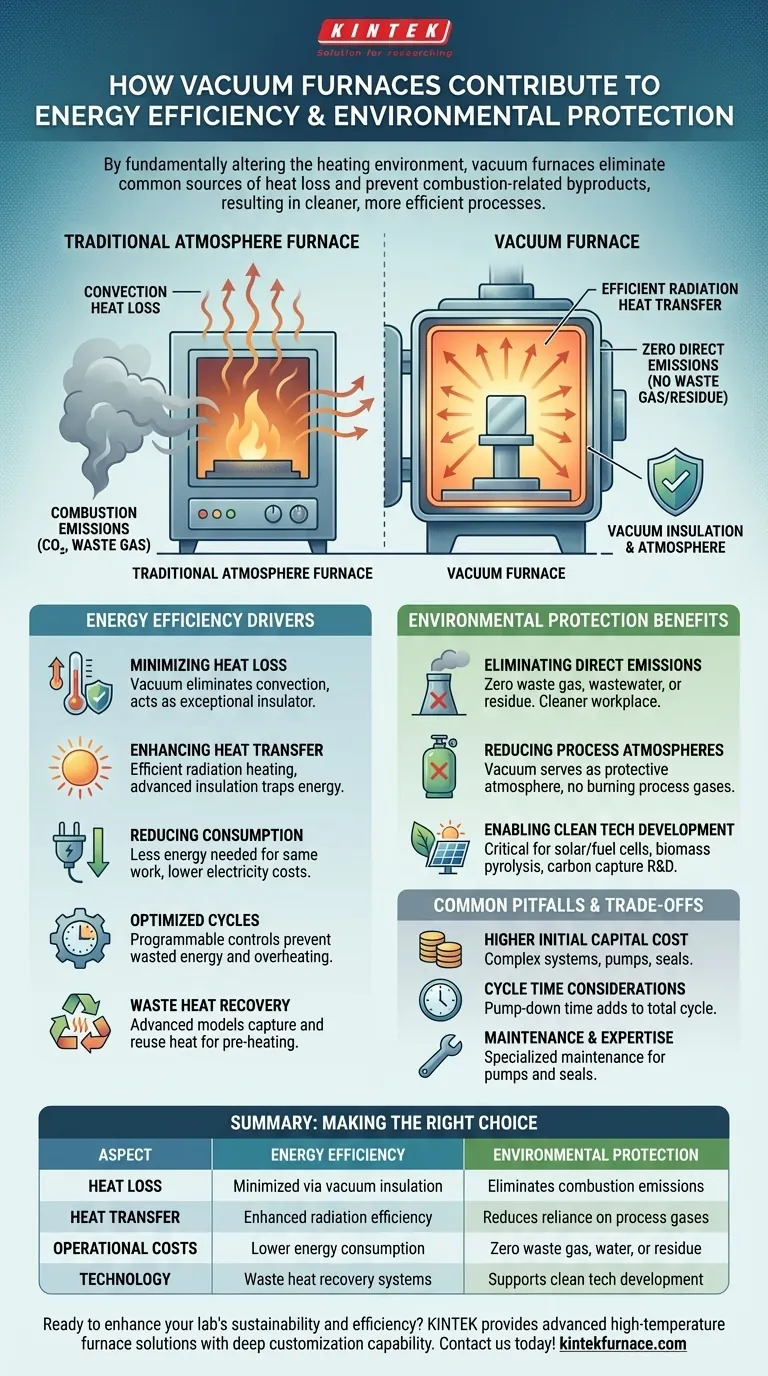

Im Kern tragen Vakuumöfen zur Energieeffizienz und zum Umweltschutz bei, indem sie die Umgebung, in der die Erhitzung stattfindet, grundlegend verändern. Durch die Entfernung von Luft und anderen Gasen eliminieren diese Systeme häufige Wärmeverlustquellen und verhindern vollständig die Entstehung von Verbrennungsnebenprodukten, was zu einem saubereren und effizienteren Prozess führt.

Der Hauptvorteil eines Vakuumofens liegt in seiner kontrollierten Umgebung. Dieses Vakuum eliminiert praktisch den Wärmeverlust durch Konvektion und macht die Notwendigkeit brennbarer Prozessatmosphären überflüssig, wodurch gleichzeitig der Energieverbrauch gesenkt und die direkten betrieblichen Emissionen auf Null reduziert werden.

Das Prinzip: Wie ein Vakuum die Wärmebehandlung verändert

Um die Vorteile eines Vakuumofens zu verstehen, müssen Sie zunächst verstehen, warum die Entfernung von Luft so wirkungsvoll ist. Das Vakuum selbst ist nicht nur ein leerer Raum; es ist ein aktiver Bestandteil der Effizienz des Systems.

Minimierung des Wärmeverlusts

In einem herkömmlichen Ofen geht eine erhebliche Energiemenge verloren, wenn erhitzte Gasmoleküle (Luft) sich bewegen und Wärmeenergie vom Werkstück und den Heizelementen wegtransportieren. Dieser Prozess wird als Konvektion bezeichnet.

Da ein Vakuum nur minimale Gasmoleküle enthält, wird der Wärmeverlust durch Konvektion drastisch reduziert. Dies macht das Vakuum zu einem außergewöhnlichen Isolator, der sicherstellt, dass die überwiegende Mehrheit der Energie für ihren vorgesehenen Zweck verwendet wird: das Erhitzen des Teils.

Steigerung der Wärmeübertragungseffizienz

Da die Konvektion weitgehend eliminiert ist, erfolgt die Wärmeübertragung primär durch Strahlung. Dies ist eine direktere und effizientere Methode zur Erhitzung des Werkstücks, die den Energiebedarf zum Erreichen und Halten der Zieltemperatur reduziert.

Moderne Vakuumöfen verstärken diesen Effekt durch den Einsatz fortschrittlicher, hochwertiger Isoliermaterialien. Diese Materialien wirken zusammen mit dem Vakuum, um Wärmeenergie zu speichern und deren Entweichen aus der Heizzone zu verhindern.

Steigerung der Energieeffizienz

Die physikalischen Prinzipien eines Vakuums führen direkt zu messbaren Gewinnen bei der Energieeffizienz und zu reduzierten Betriebskosten.

Reduzierung des Gesamtverbrauchs

Durch die Minimierung des Wärmeverlusts benötigen Vakuumöfen einfach weniger Energie, um die gleiche Arbeit zu verrichten, als konventionelle Atmosphäreöfen. Dies senkt direkt den Stromverbrauch und reduziert die Produktionskosten.

Optimierung der Zyklen mit modernen Steuerungen

Moderne Systeme sind mit programmierbaren Steuerungen ausgestattet, die Heiz- und Kühlzyklen präzise verwalten. Diese Optimierung stellt sicher, dass keine Energie durch das Überschreiten von Temperaturen oder das Halten von Temperaturen länger als nötig verschwendet wird, was die Effizienz weiter verbessert.

Der Vorteil der Abwärmerückgewinnung

Einige fortschrittliche Vakuumofenmodelle verfügen über eine Abwärmerückgewinnungstechnologie. Diese Systeme fangen Wärme ein und verwenden sie wieder, die sonst während der Kühlphase verloren ginge, um nachfolgende Chargen vorzuheizen oder andere nützliche Arbeiten zu verrichten, wodurch die Energienutzung weiter maximiert wird.

Verständnis der Umweltauswirkungen

Die Umweltvorteile von Vakuumöfen gehen über einfache Energieeinsparungen hinaus. Sie stellen eine grundlegende Verschiebung hin zu saubereren Fertigungsprozessen dar.

Eliminierung direkter Prozess-Emissionen

Der bedeutendste Umweltvorteil ist die vollständige Eliminierung direkter Emissionen. Da keine Verbrennung stattfindet, erzeugt ein Vakuumofen während des Betriebs kein Abgas (wie CO₂), Abwasser oder Abfallreste.

Dies schützt nicht nur die äußere Umwelt, sondern verbessert auch die Arbeitssicherheit, indem es eine sauberere, gesündere Atmosphäre für die Mitarbeiter schafft.

Reduzierung der Abhängigkeit von Prozessatmosphären

Viele Wärmebehandlungsprozesse, wie Glühen und Härten, erfordern eine spezifische Atmosphäre, um die Oberfläche des Teils zu schützen. In einem Vakuumofen dient das Vakuum selbst als diese schützende Atmosphäre.

Dadurch entfällt die Notwendigkeit, Prozessgase (wie Erdgas oder endothermes Gas) zu kaufen, zu lagern und zu verbrennen, die eine primäre Emissionsquelle in konventionellen Öfen sind.

Ermöglichung der Entwicklung sauberer Technologien

Über ihre direkten betrieblichen Vorteile hinaus sind Vakuumöfen eine entscheidende Schlüsseltechnologie für die grüne Wirtschaft. Sie werden in der Forschung und Produktion eingesetzt von:

- Materialien für Solarzellen und Brennstoffzellen.

- Biomassepyrolyse für erneuerbare Energien.

- Forschung zu Kohlenstoffabscheidungs- und Speicherlösungen.

Häufige Fallstricke und Kompromisse

Obwohl Vakuumöfen sehr vorteilhaft sind, handelt es sich um eine spezialisierte Technologie mit spezifischen Überlegungen, die abgewogen werden müssen.

Höhere anfängliche Investitionskosten

Vakuumöfen sind komplexe Systeme, die Hochleistungspumpen, Dichtungen und Steuerungssysteme umfassen. Diese Komplexität führt in der Regel zu einer höheren Anfangsinvestition im Vergleich zu einfacheren Atmosphäreöfen.

Überlegungen zur Zykluszeit

Der Prozess des Vakuumsaugens – die sogenannte Abpumpzeit – verlängert die gesamte Zykluszeit. Für bestimmte Anwendungen mit hohem Volumen und geringen Margen kann dies ein wichtiger Faktor für den Produktionsdurchsatz sein.

Wartung und Fachkenntnisse

Das Vakuumsystem, einschließlich Pumpen und Dichtungen, erfordert eine spezielle Wartung und ein höheres Maß an Fachkenntnissen des Bedienpersonals, um Spitzenleistung und Zuverlässigkeit zu gewährleisten. Lecks oder Pumpenausfälle können die Teilequalität beeinträchtigen und zu Ausfallzeiten führen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungstechnologie hängt vollständig von Ihren primären Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten liegt: Die Energieeinsparungen und die Eliminierung von Verbrauchsgasen machen einen Vakuumofen trotz höherer Anfangskosten zu einer überzeugenden Wahl.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger Umweltvorschriften liegt: Die emissionsfreie Natur der Vakuumverarbeitung bietet einen unübertroffenen Vorteil für die Einhaltung und die Ziele der Unternehmensnachhaltigkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner Materialien oder der Forschung und Entwicklung im Bereich sauberer Technologien liegt: Die saubere, kontrollierte und hochreproduzierbare Umgebung eines Vakuumofens ist eine absolute Notwendigkeit.

Letztendlich ist die Einführung der Vakuumofentechnologie eine strategische Investition in Prozesskontrolle, Betriebseffizienz und Umweltverantwortung.

Zusammenfassungstabelle:

| Aspekt | Energieeffizienz | Umweltschutz |

|---|---|---|

| Wärmeverlust | Minimiert durch Vakuumisolation | Eliminiert Verbrennungsemissionen |

| Wärmeübertragung | Verbesserte Strahlungseffizienz | Reduziert die Abhängigkeit von Prozessgasen |

| Betriebskosten | Geringerer Energieverbrauch | Keine Abgase, Abwasser oder Rückstände |

| Technologie | Abwärmerückgewinnungssysteme | Unterstützt die Entwicklung sauberer Technologien |

Bereit, die Nachhaltigkeit und Effizienz Ihres Labors zu verbessern? Durch herausragende Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktsortiment, das Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Tiefenanpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Energiekosten und Umweltauswirkungen reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen