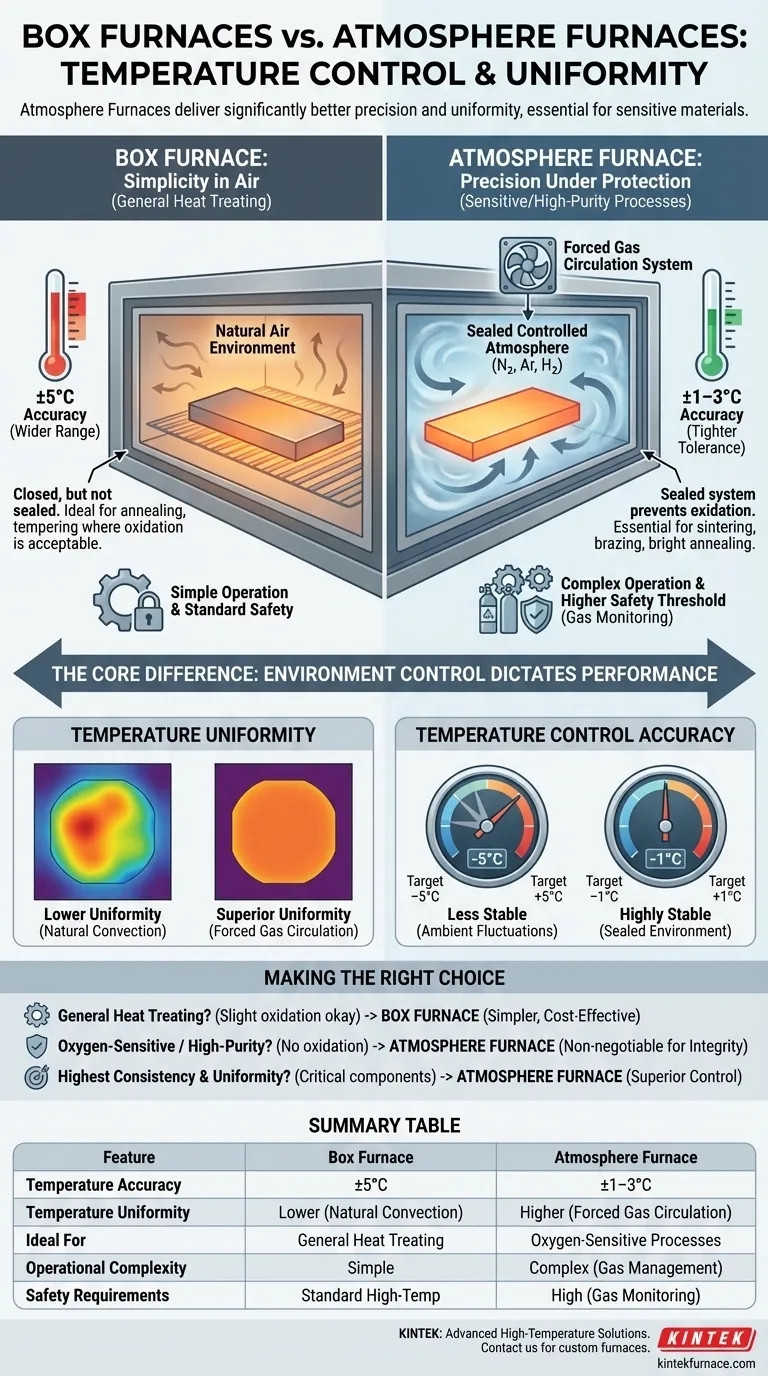

Kurz gesagt, Atmosphäreöfen bieten eine deutlich bessere Temperaturregelung und Gleichmäßigkeit als Kammeröfen. Ein Atmosphäreofen hält typischerweise eine Temperaturgenauigkeit von ±1–3°C ein, während ein Standard-Kammerofen in einem breiteren Bereich von ±5°C arbeitet. Diese überragende Leistung ist auf die abgedichtete Bauweise und die Gaszirkulationssysteme zurückzuführen, die den Atmosphäreöfen eigen sind.

Die Wahl zwischen einem Kammerofen und einem Atmosphäreofen ist im Grunde eine Wahl der Prozessumgebung. Die überlegene Temperaturregelung eines Atmosphäreofens ist eine direkte Konsequenz seiner primären Funktion: die Umgebungsluft durch ein kontrolliertes Gas zu ersetzen, um Materialien vor Oxidation zu schützen.

Der Kernunterschied: Umgebungssteuerung

Der primäre Unterschied zwischen diesen beiden Öfen liegt nicht in ihrer Heizmethode, sondern in der Umgebung, in der das Material erhitzt wird. Dieser einzige Faktor bestimmt ihre Fähigkeiten, Komplexität und Temperaturleistung.

Kammeröfen: Einfachheit in der Luft

Ein Kammerofen arbeitet in einer natürlichen Luftumgebung. Seine Kammer ist geschlossen, aber nicht gegen atmosphärische Gase abgedichtet.

Dies macht sie ideal für konventionelle Wärmebehandlungsprozesse wie Glühen, Anlassen und Trocknen, bei denen der Sauerstoffkontakt kein kritisches Problem oder ein beabsichtigter Teil des Prozesses ist.

Atmosphäreöfen: Präzision unter Schutz

Ein Atmosphäreofen ist ein abgedichtetes System, das die Einführung eines spezifischen, kontrollierten Gases wie Stickstoff, Argon oder Wasserstoff ermöglicht.

Diese kontrollierte Atmosphäre ist unerlässlich, um Oxidation bei der Verarbeitung empfindlicher Metalle zu verhindern. Sie ermöglicht auch spezialisierte Oberflächenbehandlungen wie Karburieren oder Sintern, bei denen die Gaszusammensetzung präzise gesteuert werden muss.

Wie die Umgebung die Temperaturleistung bestimmt

Der Unterschied in der atmosphärischen Kontrolle wirkt sich direkt auf die Temperaturgleichmäßigkeit und -genauigkeit aus. Ein abgedichtetes, kontrolliertes System ist von Natur aus stabiler und vorhersehbarer als ein offenes.

Temperaturgleichmäßigkeit

Atmosphäreöfen verwenden Gaszirkulationssysteme, oft mit Ventilatoren, um das Inertgas aktiv durch die Kammer zu bewegen. Diese erzwungene Konvektion sorgt dafür, dass die Wärme weitaus gleichmäßiger verteilt wird als die natürlichen Konvektionsströme in einem Standard-Kammerofen.

Das Ergebnis ist eine überragende Temperaturgleichmäßigkeit über das gesamte Werkstück, was zu konsistenteren Materialeigenschaften und Leistungen führt.

Genauigkeit der Temperaturregelung

Die abgedichtete Kammer eines Atmosphäreofens schafft eine hochstabile thermische Umgebung. Das Steuerungssystem, das Thermoelemente zur Überwachung und Anpassung der Heizelemente verwendet, muss nicht gegen Schwankungen durch Umgebungsluftzüge oder wechselnde Luftfeuchtigkeit ankämpfen.

Diese Stabilität ermöglicht es dem Ofen, eine viel engere Temperaturtoleranz (±1–3°C) einzuhalten, was für Prozesse mit einem engen Erfolgsfenster entscheidend ist. Die weniger kontrollierte Umgebung eines Kammerofens führt naturgemäß zu größeren Temperaturschwankungen (±5°C).

Die Kompromisse verstehen: Einfachheit vs. Leistungsfähigkeit

Obwohl ein Atmosphäreofen eine überlegene Leistung bietet, geht diese Fähigkeit mit erheblichen Kompromissen in Bezug auf Komplexität und Sicherheit einher.

Operative Komplexität

Ein Kammerofen ist vergleichsweise einfach zu bedienen und erfordert oft nicht mehr als die Einstellung von Temperatur und Zeit. Seine Sicherheitsanforderungen konzentrieren sich auf den Standard-Hochtemperaturschutz.

Ein Atmosphäreofen ist ein weitaus komplexeres System. Er erfordert die Verwaltung von Gasversorgungen, Durchflussraten und Drücken sowie eine ausgeklügelte Überwachung, um die Reinheit der Atmosphäre zu gewährleisten. Dies erfordert professionell geschultes Personal.

Sicherheit und Infrastruktur

Die Verwendung von inerten, brennbaren oder sogar explosiven Gasen (wie Wasserstoff) bedeutet, dass Atmosphäreöfen eine wesentlich höhere Sicherheitsschwelle aufweisen. Sie erfordern Gasüberwachungssysteme, Leckdetektoren und oft explosionsgeschützte Geräte, um einen sicheren Betrieb zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte ausschließlich auf den Anforderungen Ihres Materials und Prozesses basieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung (Anlassen, Trocknen, Vorwärmen) liegt, bei der eine leichte Oxidation akzeptabel ist: Ein Kammerofen ist die einfachere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher Materialien oder der Erzielung hochreiner Ergebnisse (Sintern, Löten, Blankglühen) liegt: Ein Atmosphäreofen ist unverzichtbar, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Konsistenz und Gleichmäßigkeit für kritische Komponenten liegt: Die überlegene Steuerung und erzwungene Gaszirkulation eines Atmosphäreofens machen ihn zum klaren Sieger.

Letztendlich ist der richtige Ofen derjenige, der genau die Umgebung schafft, die Ihr Material benötigt, um seine gewünschten Eigenschaften zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Kammerofen | Atmosphäreofen |

|---|---|---|

| Temperaturgenauigkeit | ±5°C | ±1–3°C |

| Temperaturgleichmäßigkeit | Niedriger (natürliche Konvektion) | Höher (erzwungene Gaszirkulation) |

| Ideal für | Allgemeine Wärmebehandlung (z.B. Glühen, Anlassen) | Sauerstoffempfindliche Prozesse (z.B. Sintern, Löten) |

| Operative Komplexität | Einfach | Komplex (erfordert Gasmanagement) |

| Sicherheitsanforderungen | Standard-Hochtemperaturschutz | Hoch (Gasüberwachung, Leckdetektoren) |

Benötigen Sie einen Ofen, der präzise Temperaturregelung und Gleichmäßigkeit für Ihr Labor bietet? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E und eigenen Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesseffizienz und Materialergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern