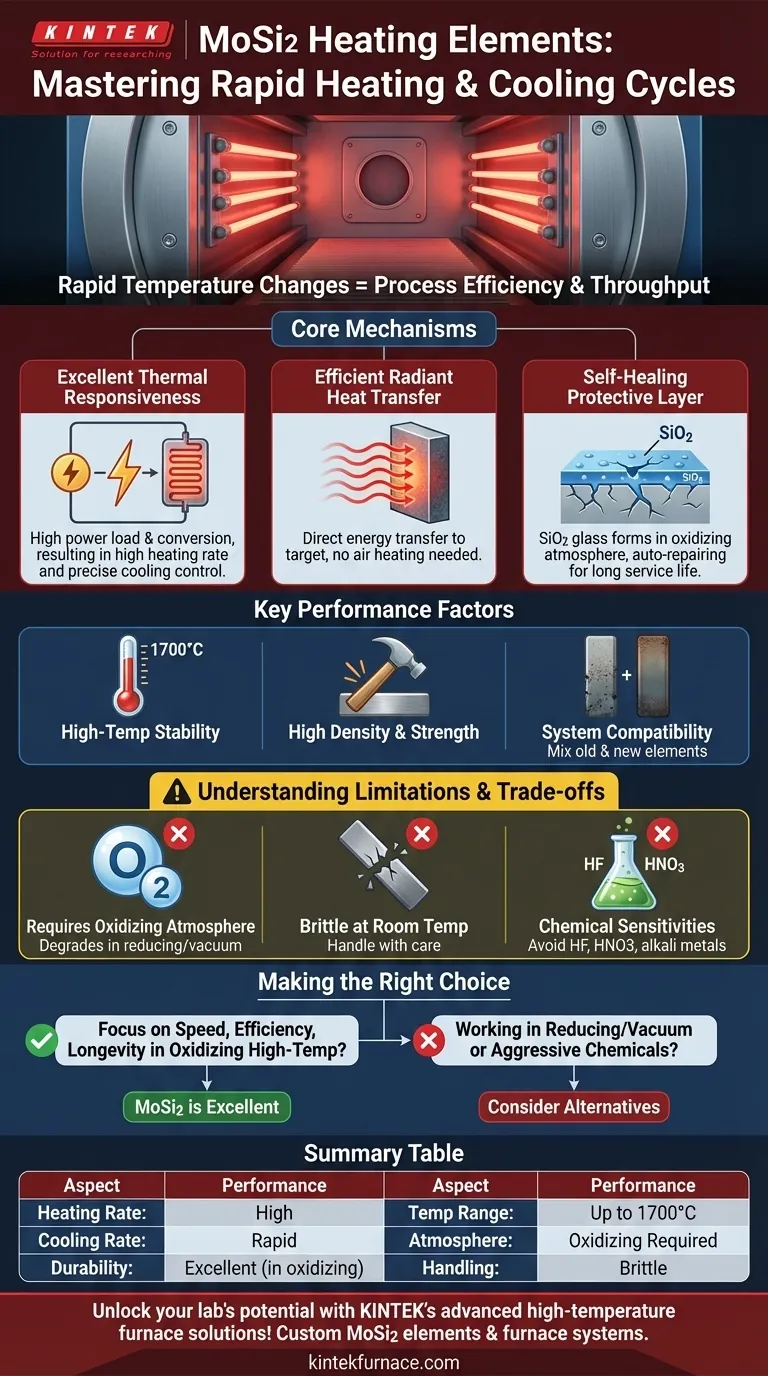

Kurz gesagt, Molybdändisilizid (MoSi2)-Heizelemente funktionieren außergewöhnlich gut in Anwendungen, die schnelle Heiz- und Kühlzyklen erfordern. Ihre hervorragende thermische Reaktionsfähigkeit ermöglicht schnelle Temperaturänderungen, was die Prozesseffizienz und den Durchsatz direkt verbessert. Diese Fähigkeit ist ein entscheidendes Merkmal der MoSi2-Technologie.

Der Schlüssel zur Leistung von MoSi2 beim thermischen Zyklieren ist nicht nur seine Geschwindigkeit, sondern auch seine Widerstandsfähigkeit. Eine einzigartige, selbstheilende Schutzschicht aus Silikatglas bildet sich auf der Oberfläche des Elements in oxidierenden Atmosphären, repariert Mikrorisse und gewährleistet eine lange Lebensdauer trotz der Belastungen wiederholter Temperaturwechsel.

Die Kernmechanismen hinter schnellem Zyklieren

Um zu verstehen, warum MoSi2-Elemente so hervorragend sind, muss man eine Kombination ihrer thermischen, strahlenden und chemischen Eigenschaften betrachten.

Hervorragende thermische Reaktionsfähigkeit

MoSi2-Elemente haben eine hohe elektrische Leitfähigkeit und können hohe Leistungsbelastungen bewältigen. Dies ermöglicht es, eine große Energiemenge sehr schnell in Wärme umzuwandeln, was zu einer hohen Heizrate und einem geringen Gesamtstromverbrauch für einen bestimmten Prozess führt.

Diese inhärente Effizienz funktioniert auch umgekehrt und ermöglicht es den Elementen, nach dem Abschalten der Stromversorgung schnell abzukühlen, was eine präzise Temperaturprofilsteuerung ermöglicht.

Effiziente Strahlungswärmeübertragung

Diese Elemente geben Wärme hauptsächlich durch Wärmestrahlung ab. Im Gegensatz zu Konvektion oder Konduktion gelangt Strahlungswärme direkt zum Zielmaterial, ohne zuerst die Umgebungsluft erwärmen zu müssen.

Diese direkte Energieübertragung ist extrem schnell und effizient und trägt zusätzlich zur schnellen Erwärmung des Produkts oder Arbeitsbereichs bei.

Die selbstheilende Schutzschicht

Dies ist das wichtigste Merkmal für die Langlebigkeit im zyklischen Betrieb. Beim Erhitzen in einer sauerstoffhaltigen Atmosphäre bildet sich eine dünne, nicht-poröse Schicht aus Silikatglas (SiO2) auf der Oberfläche des Elements.

Wenn sich aufgrund der thermischen Belastung beim Erhitzen und Abkühlen Mikrorisse bilden, wird das darunterliegende MoSi2-Material Sauerstoff ausgesetzt, wodurch sich die schützende Siliziumdioxidschicht sofort regeneriert. Diese "Selbstreparatur"-Funktion ist entscheidend für die Haltbarkeit.

Wichtige Leistungsfaktoren und Eigenschaften

Mehrere weitere Eigenschaften tragen zur Eignung von MoSi2 für anspruchsvolle, hochtemperaturzyklische Anwendungen bei.

Hochtemperaturstabilität

MoSi2-Elemente sind für extreme Hitze ausgelegt. Standardmodelle wie der BR1700 und BR1800 sind für kontinuierliche Betriebstemperaturen von bis zu 1600 °C (2912 °F) bzw. 1700 °C (3092 °F) ausgelegt. Sie bleiben bei wiederholten Zyklen bis zu diesen Grenzen stabil und funktionsfähig.

Hohe Materialdichte und Festigkeit

Moderne MoSi2-Elemente werden mit hoher Dichte hergestellt und weisen eine hohe Schlagfestigkeit auf, insbesondere bei Betriebstemperaturen. Diese physikalische Robustheit hilft ihnen, den mechanischen Belastungen standzuhalten, die durch thermische Ausdehnung und Kontraktion während des schnellen Zyklierens verursacht werden.

Kompatibilität und Systemdesign

Ein wesentlicher Vorteil ist, dass alte und neue Elemente in der Regel problemlos im selben System verwendet werden können. Dies vereinfacht die Wartung und reduziert Ausfallzeiten, da Sie ein einzelnes ausgefallenes Element anstelle eines ganzen Satzes ersetzen können.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, sind MoSi2-Elemente nicht universell einsetzbar. Das Verständnis ihrer betrieblichen Einschränkungen ist entscheidend für den Erfolg.

Anforderung einer oxidierenden Atmosphäre

Die selbstheilende Siliziumdioxidschicht kann sich nur in Gegenwart von Sauerstoff bilden. Die Verwendung dieser Elemente in einer reduzierenden Atmosphäre oder im Vakuum bei hohen Temperaturen verhindert die Bildung dieser Schicht, was zu einem schnellen Abbau und Ausfall des Elements führt.

Sprödigkeit bei Raumtemperatur

Wie viele keramikbasierte Materialien sind MoSi2-Elemente bei niedrigen (Raum-)Temperaturen spröde. Sie müssen während des Versands, der Installation und der Ofenwartung vorsichtig behandelt werden, um Brüche zu vermeiden.

Chemische Empfindlichkeiten

Die schützende Siliziumdioxidschicht ist gegen die meisten Korrosionsformen sehr beständig. Sie ist jedoch anfällig für bestimmte Chemikalien. MoSi2-Elemente werden durch Flusssäure und Salpetersäure angegriffen und schnell zerstört, und ihre Leistung kann durch die Anwesenheit bestimmter Alkalimetalle beeinträchtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob MoSi2 die richtige Technologie für Ihre spezifischen Anforderungen ist.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Effizienz liegt: MoSi2 ist eine ausgezeichnete Wahl, da seine schnelle thermische Reaktion die Zykluszeiten erheblich verkürzen kann.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit in einem zyklischen Hochtemperaturofen liegt: MoSi2 ist sehr gut geeignet, vorausgesetzt, Sie arbeiten in einer oxidierenden Atmosphäre, um seine entscheidenden selbstheilenden Eigenschaften zu ermöglichen.

- Wenn Sie in einer reduzierenden Atmosphäre oder im Vakuum arbeiten: Sie müssen alternative Heizelemente in Betracht ziehen, da MoSi2 ohne Sauerstoff zur Bildung seiner Schutzschicht abgebaut wird.

- Wenn Ihr Prozess aggressive chemische Dämpfe beinhaltet: Sie müssen die chemische Kompatibilität überprüfen, da MoSi2-Elemente anfällig für bestimmte Säuren und andere Verbindungen sind.

Indem Sie die einzigartigen Eigenschaften von MoSi2-Elementen an Ihre spezifische Betriebsumgebung anpassen, können Sie deren außergewöhnliche Leistung für einen hocheffizienten und zuverlässigen Prozess nutzen.

Zusammenfassungstabelle:

| Aspekt | Leistung |

|---|---|

| Heizrate | Hoch, aufgrund hervorragender thermischer Reaktionsfähigkeit und effizienter Strahlungswärmeübertragung |

| Kühlrate | Schnell, ermöglicht präzise Temperaturregelung und reduzierte Zykluszeiten |

| Haltbarkeit | Hervorragend, mit selbstheilender Siliziumdioxidschicht in oxidierenden Atmosphären für lange Lebensdauer |

| Temperaturbereich | Bis zu 1700 °C (3092 °F) für Standardmodelle, stabil in wiederholten Zyklen |

| Atmosphärenkompatibilität | Erfordert oxidierende Bedingungen; nicht geeignet für reduzierende oder Vakuumumgebungen |

| Handhabung | Spröde bei Raumtemperatur; erfordert sorgfältige Installation und Wartung |

Entfalten Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige MoSi2-Heizelemente und kundenspezifische Ofensysteme, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Durchsatz gesteigert werden. Lassen Sie sich nicht von thermischen Zyklusproblemen ausbremsen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus