Kurz gesagt, die Anwesenheit von Argongas ist mit bloßem Auge nicht feststellbar. Da Argon farblos, geruchlos und inert ist, muss seine Existenz entweder durch indirekte physische Beweise am Produkt oder, für einen endgültigen Nachweis, durch spezielle Analysemethoden bestätigt werden, die seine einzigartigen physikalischen oder chemischen Eigenschaften nachweisen können.

Der einzige Weg, um sicherzustellen, dass Argon vorhanden ist, ist die direkte Messung mit einem speziellen Detektor. Indirekte Hinweise, wie Fertigungsmarkierungen oder Produktetiketten, zeigen lediglich die Absicht an, Argon einzuschließen, nicht aber dessen tatsächliche Anwesenheit.

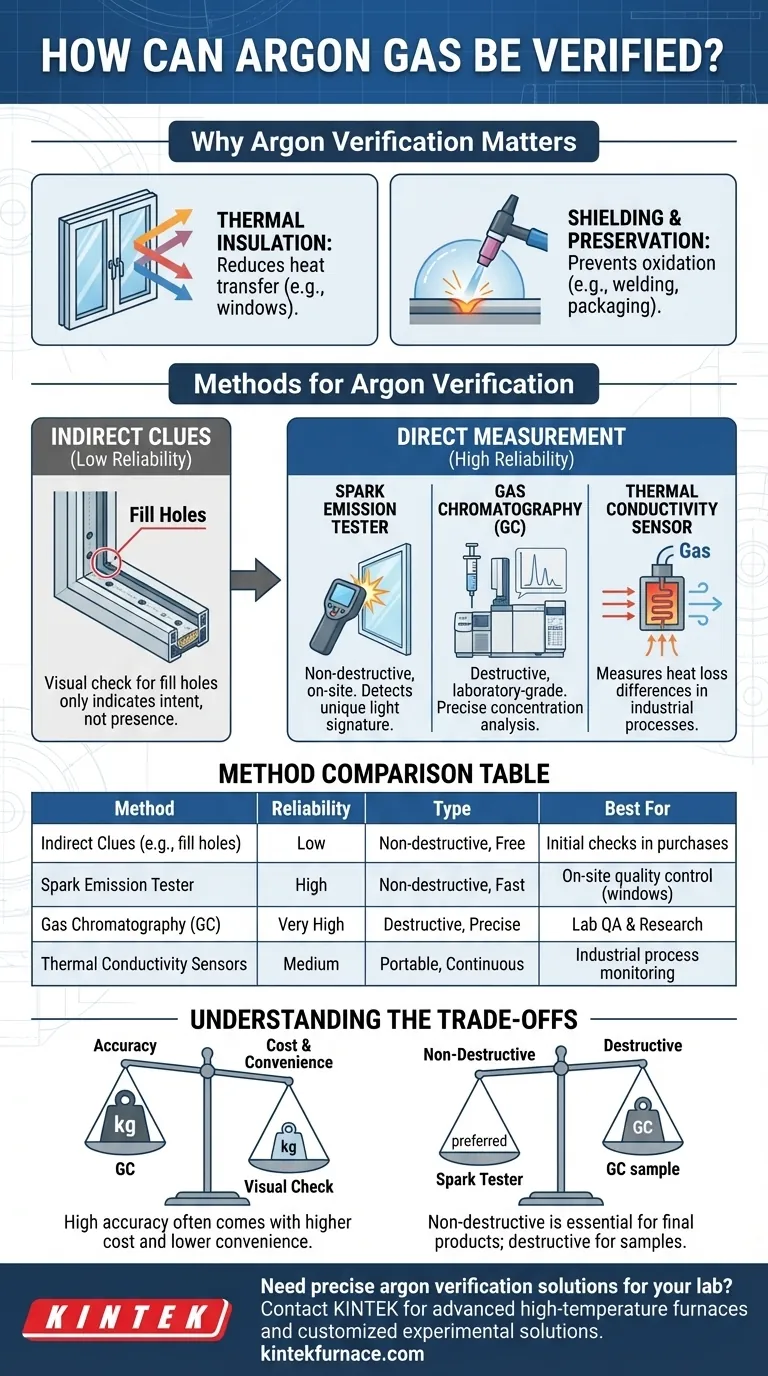

Warum die Argonüberprüfung wichtig ist

Argon wird in bestimmten Anwendungen eingesetzt, da es ein Inertgas ist, was bedeutet, dass es nicht ohne Weiteres mit anderen Elementen reagiert. Diese Eigenschaft macht es sehr wertvoll für die Schaffung einer schützenden, nicht reaktiven Umgebung.

Für Wärmedämmung

Bei modernen Doppel- oder Dreifachverglasungen wird Argongas zwischen den Scheiben versiegelt. Da Argon dichter ist und eine geringere Wärmeleitfähigkeit als Luft aufweist, reduziert es den Wärmetransfer erheblich, was die Energieeffizienz und den Isolationswert (R-Wert) des Fensters verbessert. Wenn das Argon entwichen ist, verschlechtert sich die Leistung des Fensters erheblich.

Zum Schutz und zur Konservierung

Bei Anwendungen wie dem WIG- oder MIG-Schweißen erzeugt Argon eine sauerstofffreie Schutzhülle um die Schweißstelle, die Oxidation verhindert und eine starke, saubere Schweißnaht gewährleistet. Bei der Lebensmittelverpackung oder der Dokumentenkonservierung verdrängt es Sauerstoff, um Verfall und Zersetzung zu verhindern. In diesen Fällen führt das Fehlen von Argon zum sofortigen und offensichtlichen Versagen des Prozesses.

Methoden zur Argonüberprüfung

Die Verifizierungstechniken reichen von einfacher Beobachtung, die sehr unzuverlässig ist, bis hin zu präziser instrumenteller Analyse. Die richtige Methode hängt von Ihrem Bedürfnis nach Sicherheit ab.

Indirekte Hinweise (Geringe Zuverlässigkeit)

Bei Fertigprodukten wie Isolierglaseinheiten (IGUs) können Sie nach physischen Artefakten suchen. Überprüfen Sie den Abstandshalter zwischen den Glasscheiben auf ein oder zwei kleine Füllöffnungen. Diese werden verwendet, um das Argon einzupumpen, und werden anschließend versiegelt.

Das Vorhandensein dieser Öffnungen deutet darauf hin, dass die Einheit argongefüllt sein sollte, bestätigt jedoch nicht, dass das Gas noch vorhanden ist oder in der richtigen Konzentration gefüllt wurde. Leckagen können auftreten und treten auch auf.

Direkte Messung (Hohe Zuverlässigkeit)

Um die Anwesenheit und Konzentration von Argon eindeutig zu bestätigen, müssen Sie ein spezialisiertes Instrument verwenden.

Funkenemissionsprüfgeräte sind das gängigste zerstörungsfreie Werkzeug für Fenster. Das Gerät legt ein Hochspannungs-, Niedrigstromfeld an das Glas an, wodurch das eingeschlossene Gas Licht emittiert (einen Funken). Ein Spektrometer analysiert dieses Licht, da Argon eine einzigartige Farbsignatur emittiert, die der Sensor identifizieren kann.

Die Gaschromatographie (GC) ist eine Technik auf Laborniveau. Dabei wird eine kleine Gasprobe entnommen und in ein Gerät injiziert, das die verschiedenen Komponenten trennt. Diese Methode ist äußerst genau und kann die genaue Konzentration von Argon messen, ist jedoch in der Regel ein zerstörender Test und nicht tragbar.

Wärmeleitsensoren (TC) messen, wie schnell ein erhitztes Element Wärme an das umgebende Gas abgibt. Da Argon eine andere Wärmeleitfähigkeit als Luft aufweist, können diese Sensoren seine Anwesenheit nachweisen. Sie werden häufig zur Überwachung industrieller Prozesse eingesetzt.

Die Kompromisse verstehen

Die Wahl der Verifizierungsmethode erfordert eine Abwägung zwischen Genauigkeit, Kosten und Komfort. Es gibt nicht das eine beste Werkzeug für jede Situation.

Genauigkeit im Vergleich zu Kosten und Komfort

Eine visuelle Inspektion der Füllöffnungen ist kostenlos und sofort möglich, bietet aber keine wirkliche Sicherheit. Es ist die am wenigsten zuverlässige Methode.

Ein tragbares Funkenprüfgerät bietet eine sehr gute Balance. Es liefert in Sekundenschnelle einen eindeutigen, zerstörungsfreien Nachweis und ist somit ideal für die Qualitätskontrolle von Fenstern vor Ort. Diese Werkzeuge stellen eine moderate Investition dar.

Die Gaschromatographie bietet die höchstmögliche Genauigkeit und Quantifizierung, ist jedoch teuer, langsam und erfordert oft die Zerstörung der Versiegelung des Produkts, um eine Probe zu entnehmen. Dies ist der Laborprüfung der Qualitätssicherung und der Forschung vorbehalten.

Zerstörende vs. zerstörungsfreie Prüfung

Bei einem Konsumgut wie einem versiegelten Fenster ist die zerstörungsfreie Prüfung unerlässlich. Sie können kein Loch bohren, um das Gas zu testen, ohne das Fenster zu ruinieren. Deshalb sind Funkenprüfgeräte der Industriestandard für die Feldüberprüfung.

Bei Herstellungs- oder Industrieprozessen kann die Entnahme einer Probe für einen zerstörenden Test wie GC ein akzeptabler Teil der routinemäßigen Qualitätskontrolle bei einem kleinen Prozentsatz der Produkte sein.

Die richtige Wahl für Ihr Ziel treffen

Ihr Bedarf bestimmt den richtigen Ansatz. Konzentrieren Sie sich auf den Grad der Sicherheit, den Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf dem Kauf eines Hauses oder neuer Fenster liegt: Achten Sie auf das NFRC-Label und die Herstellerspezifikationen, die angeben, dass die Fenster argongefüllt sind. Eine visuelle Überprüfung auf Füllöffnungen ist ein sekundärer, aber nicht definitiver Hinweis.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle als Installateur oder Inspektor liegt: Investieren Sie in ein tragbares, zerstörungsfreies Funkenemissionsprüfgerät. Dies ist der einzige Weg, Ihren Kunden absolute Sicherheit zu geben, dass das Produkt den Spezifikationen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Fertigung oder wissenschaftlichen Forschung liegt: Verwenden Sie die Gaschromatographie zur präzisen Quantifizierung und Prozessvalidierung, wobei Sie akzeptieren, dass es sich um einen zerstörenden und komplexen Labortest handelt.

Letztendlich geht es bei der Wahl der richtigen Überprüfungsmethode darum, Risiken zu managen und sicherzustellen, dass das Produkt oder der Prozess wie geplant funktioniert.

Zusammenfassungstabelle:

| Methode | Zuverlässigkeit | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Indirekte Hinweise (z. B. Füllöffnungen) | Gering | Zerstörungsfrei, kostenlos, sofort | Erste Überprüfungen beim Fensterekauf |

| Funkenemissionsprüfgerät | Hoch | Zerstörungsfrei, schnell, identifiziert Argon über Lichtspektrum | Qualitätskontrolle von Fenstern vor Ort |

| Gaschromatographie (GC) | Sehr hoch | Zerstörend, präzise Konzentrationsmessung | Laborforschung und Fertigungs-QS |

| Wärmeleitsensoren | Mittel | Misst Unterschiede im Wärmeverlust, tragbar | Überwachung industrieller Prozesse |

Benötigen Sie präzise Argonüberprüfungslösungen für Ihr Labor? Bei KINTEK nutzen wir herausragende F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen können, wodurch die Genauigkeit und Effizienz bei der Gaserkennung und darüber hinaus verbessert wird. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile des Spark Plasma Sintering (SPS) für TiC-Legierungen? Präzision und Mikrostruktur erhalten

- Was sind die Vorteile des SPS-Verfahrens gegenüber Muffelöfen für feinkörnige Keramiken? Erreichen nahezu theoretischer Dichte

- Warum wird Spark Plasma Sintering (SPS) für Ba0.95La0.05FeO3-δ-Keramiken bevorzugt? Schnelle Erzielung hoher Dichte

- Welche technischen Vorteile bietet das Spark Plasma Sintering (SPS) gegenüber dem traditionellen Sintern? Schnelle Verdichtung erreichen

- Was sind die technischen Vorteile des Spark Plasma Sintering (SPS) für Maraging-Stahl? Schnelle Verdichtung erreichen