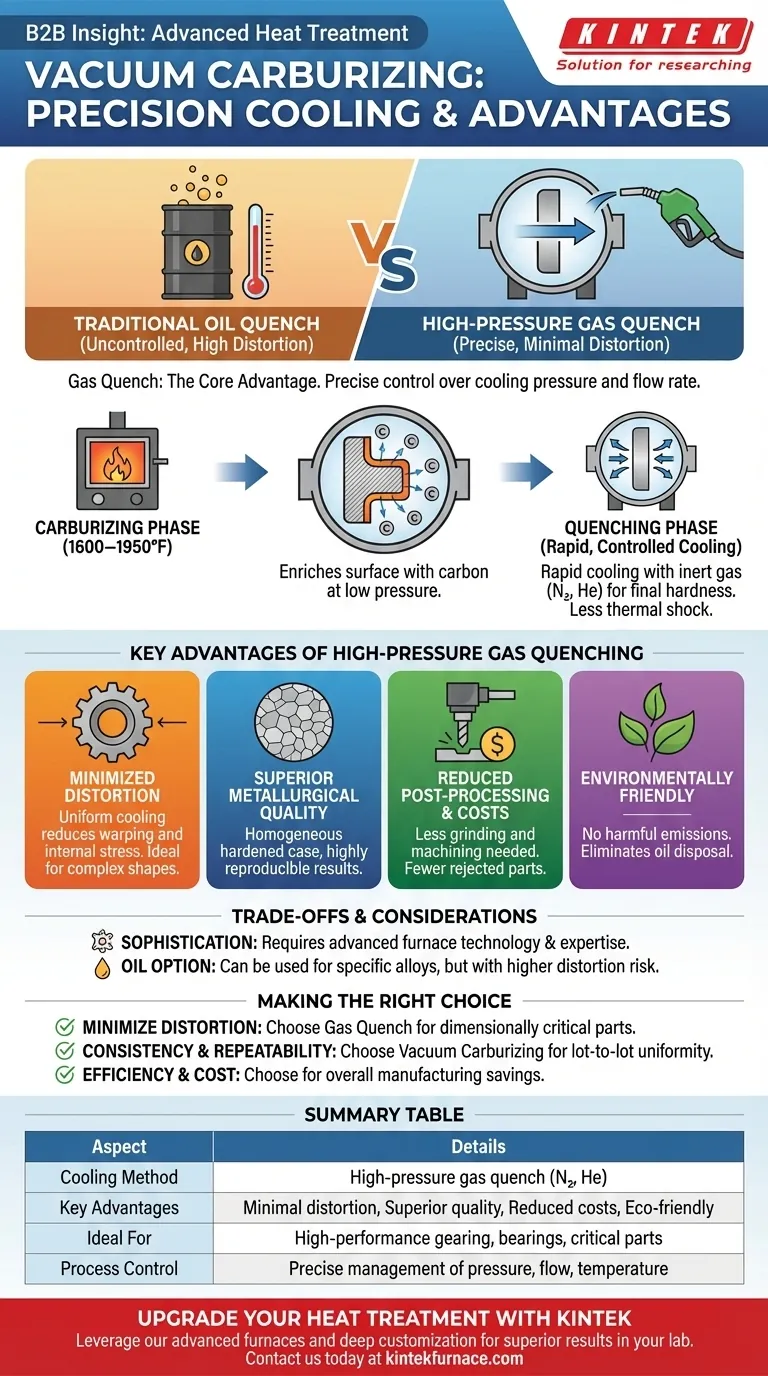

Beim Vakuumaufkohlen werden die Teile durch ein Hochdruck-Gasabschrecken anstelle der herkömmlichen Methode des Eintauchens in Öl gekühlt. Dieses Verfahren, auch bekannt als Niederdruckaufkohlen (LPC), verwendet ein Inertgas wie Stickstoff oder Helium, dessen Druck und Durchflussrate präzise gesteuert werden können. Diese Kontrollmöglichkeit ist der Hauptgrund, warum diese Methode erhebliche Vorteile bei der Herstellung hochwertiger, dimensionsstabiler Komponenten bietet.

Der Kernvorteil des Vakuumaufkohlens liegt nicht nur im Härteprozess selbst, sondern in der Umstellung von einem unkontrollierten Ölbad auf ein präzise gesteuertes Gasabschrecken. Diese Kontrolle führt direkt zu minimaler Teileverformung, überlegener metallurgischer Konsistenz und letztendlich zu niedrigeren Gesamtproduktionskosten.

Wie der Prozess überlegene Ergebnisse liefert

Das Vakuumaufkohlen ist ein zweistufiger Prozess, der zuerst die Oberfläche der Komponente mit Kohlenstoff anreichert und dann die gewünschte Härte durch schnelle Abkühlung fixiert. Die Abkühlphase ist das, was es wirklich auszeichnet.

Die Aufkohlungsphase

Zuerst werden die Teile in einer Vakuumkammer auf Temperaturen zwischen 870–1070 °C (1600–1950 °F) erhitzt. Ein kohlenwasserstoffhaltiges Gas, wie z. B. Acetylen, wird bei niedrigem Druck eingeleitet. Das Gas zersetzt sich, wodurch Kohlenstoff in die Stahloberfläche diffundieren kann. Dieser Zyklus wird wiederholt, um eine gehärtete „Einsatzschicht“ einer bestimmten, kontrollierten Tiefe zu erzeugen.

Die Abschreckphase

Sobald die Oberfläche die richtige Menge an Kohlenstoff aufweist, muss das Teil schnell abgekühlt werden, um seine endgültige Härte zu erreichen. Anstatt eines heftigen Eintauchens in Öl wird die Kammer mit einem Hochdruckgas geflutet. Die Intensität dieses Abschreckens wird sorgfältig durch Anpassung des Gasdrucks und der Geschwindigkeit gesteuert.

Diese kontrollierte Kühlung stellt einen geringeren thermischen Schock für das Teil dar und führt zu einer gleichmäßigeren und vorhersehbareren Umwandlung der Kristallstruktur des Materials.

Hauptvorteile des Hochdruck-Gasabschreckens

Die Entscheidung, Gas anstelle von Öl zu verwenden, ist bewusst getroffen und treibt die wichtigsten Vorteile des Vakuumaufkohlens an.

Unübertroffene Kontrolle über Verzug

Der Hauptvorteil ist die Minimierung und Kontrolle des geometrischen Verzugs. Das Eintauchen eines heißen Teils in flüssiges Öl verursacht eine ungleichmäßige und schnelle Abkühlung, was innere Spannungen erzeugt, die die Komponente verziehen und verformen.

Ein Gasabschrecken kühlt das Teil gleichmäßiger. Dies ist besonders wichtig für komplexe oder empfindliche Formen und stellt sicher, dass das Teil nach der Wärmebehandlung innerhalb seiner Toleranzmaße bleibt.

Überlegene metallurgische Qualität

Dieses Verfahren erzeugt eine homogene gehärtete Einsatzschicht mit außergewöhnlicher Konsistenz. Da die Abkühlrate präzise gesteuert wird, sind die Ergebnisse von Teil zu Teil und von Charge zu Charge hochgradig reproduzierbar.

Diese Zuverlässigkeit macht das Vakuumaufkohlen zu einer bevorzugten Methode für Hochleistungsanwendungen wie Qualitätsgetriebe und Lager.

Reduzierter Nachbearbeitungsaufwand und geringere Kosten

Da die Verformung erheblich reduziert wird, verringert sich auch der Bedarf an kostspieligem und zeitaufwändigem finalem Schleifen oder Bearbeiten. Hersteller können weniger „Aufmaß“ auf den Oberflächen belassen, da sie darauf vertrauen können, dass das wärmebehandelte Teil seinen endgültigen Abmessungen näher kommt.

Überlegungen zu den Kompromissen

Obwohl die Vorteile erheblich sind, ist es wichtig, den Kontext zu verstehen, in dem diese Technologie arbeitet.

Prozess-Anspruch

Obwohl moderne Systeme für eine einfache Bedienung ausgelegt sind, hängt das Erreichen optimaler Ergebnisse von hochentwickelter Technologie ab. Die präzise Steuerung von Gasdrücken, Durchflussraten und Temperaturen erfordert einen hochmodernen Ofen und eine fachkundige Prozessführung.

Vergleich Öl vs. Gas

Obwohl das Hochdruck-Gasabschrecken der moderne Standard zur Minimierung von Verzug ist, können einige Vakuumsysteme immer noch ein Ölbad verwenden. Öl bietet eine extrem schnelle Abschreckrate, die für bestimmte Stahllegierungen mit geringerer Härtbarkeit erforderlich sein kann, dies jedoch auf Kosten eines höheren Verzugsrisikos geht. Die Wahl hängt vom Material und der geometrischen Komplexität des Teils ab.

Umwelt- und Sicherheitsfaktoren

Ein wichtiger, oft übersehener Vorteil ist, dass das Vakuumaufkohlen ein umweltfreundlicher und sicherer Prozess ist. Es erzeugt keine schädlichen Emissionen und macht die Verwaltung und Entsorgung großer Mengen an Abschrecköl überflüssig. Dies führt zu sauberen, trockenen Teilen und einer sichereren, ungiftigen Arbeitsumgebung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Wärmebehandlungsmethode hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug und der Einhaltung enger Toleranzen liegt: Das Vakuumaufkohlen mit Hochdruck-Gasabschrecken ist die definitive Wahl für maßkritische Teile.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Wiederholbarkeit liegt: Die präzise, datengesteuerte Steuerung des Vakuumaufkohlens liefert eine unübertroffene Gleichmäßigkeit von Charge zu Charge für Hochleistungskomponenten.

- Wenn Ihr Hauptaugenmerk auf Fertigungseffizienz und Kostensenkung liegt: Die Reduzierung des Nachbehandlungsschleifens und der Bearbeitung kann zu erheblichen Gesamtkosteneinsparungen führen, trotz der beteiligten fortschrittlichen Technologie.

Letztendlich hebt das Vakuumaufkohlen mit Gasabschrecken die Wärmebehandlung von einem herkömmlichen thermischen Prozess zu einem präzisen Ingenieurschritt für die Herstellung überlegener Komponenten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kühlmethode | Hochdruck-Gasabschrecken (z. B. Stickstoff, Helium) |

| Hauptvorteile | Minimale Verformung, überlegene metallurgische Konsistenz, reduzierte Nachbearbeitung, Umweltsicherheit |

| Ideal für | Hochleistungsanwendungen wie Getriebe und Lager, maßkritische Teile |

| Prozesskontrolle | Präzise Steuerung von Gasdruck, Durchflussrate und Temperatur für gleichmäßige Ergebnisse |

Verbessern Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Lösungen von KINTEK

Möchten Sie Verzug minimieren, die metallurgische Qualität verbessern und Kosten in Ihrem Labor senken? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke tiefgreifende Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumaufkohlsysteme überlegene Ergebnisse für Ihre Hochleistungskomponenten liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit