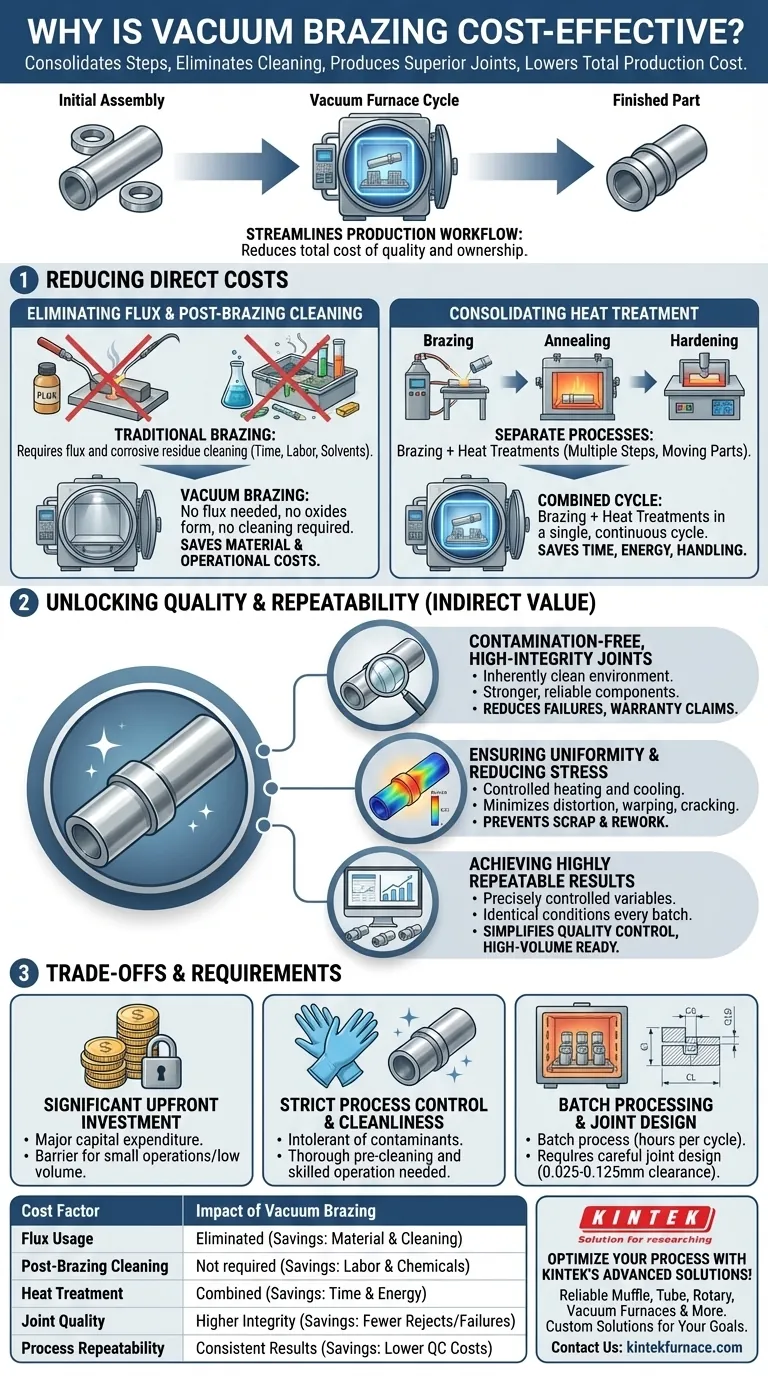

Im Grunde genommen ist das Vakuumlöten kosteneffizient, weil es mehrere Fertigungsschritte konsolidiert, die Notwendigkeit einer teuren Nachbehandlung eliminiert und außergewöhnlich hochwertige Verbindungen erzeugt, die kostspielige Ausschüsse und Ausfälle reduzieren. Diese Kombination aus Prozesseffizienz und überlegener Leistung senkt die gesamten Produktionskosten, insbesondere bei komplexen oder großvolumigen Baugruppen.

Der wahre wirtschaftliche Vorteil des Vakuumlötens liegt nicht nur in der Einsparung von Material oder Arbeitskosten. Es geht darum, den gesamten Produktionsablauf zu optimieren, von der Erstmontage bis zum fertigen Teil, wodurch die Gesamtkosten für Qualität und Besitz reduziert werden.

Wie das Vakuumlöten direkte Kosten senkt

Die unmittelbarsten Kosteneinsparungen ergeben sich daraus, wie die VakUUmgebung den Fügeprozess grundlegend verändert. Sie eliminiert Schritte und Materialien, die bei anderen Methoden Standardanforderungen sind.

Verzicht auf Flussmittel und Nachlöt-Reinigung

Beim herkömmlichen Löten ist ein chemisches Mittel namens Flussmittel erforderlich, um die Bildung von Oxiden auf den Metalloberflächen während des Erhitzens zu verhindern. Dieses Flussmittel hinterlässt Rückstände, die nach dem Löten gründlich entfernt werden müssen – ein Schritt, der Zeit, Arbeitsaufwand und chemische Lösungsmittel erfordert.

Die HochvakuUUmgebung entfernt den Sauerstoff und verhindert so von vornherein die Bildung von Oxiden. Dadurch entfällt die Notwendigkeit von Flussmittel vollständig, was sowohl Materialkosten für das Flussmittel selbst als auch erhebliche Betriebskosten für die Nachlöt-Reinigung einspart.

Konsolidierung von Wärmebehandlungsprozessen

Viele Hochleistungskomponenten aus Metall erfordern nicht nur das Fügen, sondern auch nachfolgende Wärmebehandlungen wie Glühen, Härten oder Vergüten, um ihre endgültigen mechanischen Eigenschaften zu erreichen.

Ein Vakuumofen ermöglicht es, diese Prozesse in einem einzigen, durchgehenden Zyklus zu kombinieren. Teile können gelötet und dann sofort in derselben Kammer einem präzise gesteuerten Wärme- und Abkühlvorgang unterzogen werden. Diese Konsolidierung spart enorm viel Zeit, Energie und Materialhandhabungskosten im Vergleich zum Transport von Teilen zwischen separaten Löt- und Wärmebehandlungsstationen.

Der indirekte Wert: Erschließung von Qualität und Wiederholgenauigkeit

Über die direkten Einsparungen hinaus führt die kontrollierte Natur des Vakuumlötens zu konsistenteren Teilen höherer Qualität, was erhebliche, wenn auch weniger offensichtliche, wirtschaftliche Vorteile bietet.

Erzeugung kontaminationsfreier Verbindungen mit hoher Integrität

Die VakUUmgebung ist von Natur aus sauber und führt zu glänzenden, ästhetisch perfekten, kontaminationsfreien Verbindungen. Wichtiger noch: Diese Sauberkeit gewährleistet überlegene metallurgische Bindungen, was zu stärkeren und zuverlässigeren Komponenten führt. Diese höhere Qualität reduziert die Rate von Feldausfällen, Garantieansprüchen und Nacharbeit.

Gewährleistung von Gleichmäßigkeit und Reduzierung von Spannungen

Ein Vakuumofen erwärmt die gesamte Baugruppe langsam und gleichmäßig und kühlt sie dann hochgradig kontrolliert ab. Dieser Prozess minimiert Restspannungen im Bauteil, die zu Verzug, Welligkeit oder Rissbildung führen können. Die Beibehaltung der Maßhaltigkeit und Festigkeit des Teils von Anfang an verhindert kostspieligen Schrott oder Nacharbeit zu einem späteren Zeitpunkt.

Erreichung hochgradig reproduzierbarer Ergebnisse

Jede kritische Variable im Vakuumlötzyklus – Temperatur, Zeit und Vakuumniveau – wird computergesteuert präzise geregelt. Diese Automatisierung stellt sicher, dass jedes Teil einer Charge und jede nachfolgende Charge unter identischen Bedingungen verarbeitet wird. Diese hohe Wiederholgenauigkeit ist für die Serienfertigung unerlässlich, da sie Schwankungen minimiert und die Qualitätskontrolle vereinfacht.

Verständnis der Kompromisse und Anforderungen

Obwohl das Vakuumlöten äußerst effektiv ist, ist es nicht die universelle Lösung für jede Anwendung. Seine Kosteneffizienz hängt davon ab, wie gut seine spezifischen Anforderungen verstanden werden.

Erhebliche Anfangsinvestition

Hochwertige Vakuumöfen stellen hohe Investitionskosten dar. Die Kosten für die Ausrüstung können für kleinere Betriebe oder Kleinserienfertigung ein erhebliches Hindernis darstellen.

Strenge Prozesskontrolle und Sauberkeit

Der Prozess verträgt keine Kontaminationen. Erfolgreiches Vakuumlöten erfordert eine extrem sorgfältige Vorreinigung der Teile, saubere Montageumgebungen und geschultes Bedienpersonal für die Steuerung der Anlage. Jeder Fehler in diesen vorbereitenden Schritten kann die gesamte Charge gefährden.

Chargenverarbeitung und Fügedesign

Das Vakuumlöten ist ein Chargenprozess. Der gesamte Zyklus aus Erhitzen, Halten und Abkühlen kann mehrere Stunden dauern, was für bestimmte Arbeitsabläufe weniger effizient sein kann als kontinuierliche Methoden. Darüber hinaus erfordert es ein sorgfältiges Fügedesign mit typischen Spaltmaßen zwischen 0,025 mm und 0,125 mm, um die Kapillarwirkung der Lötlegierung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob das Vakuumlöten die richtige Wahl ist, gleichen Sie seine Stärken mit Ihrem primären Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Serienfertigung komplexer Teile liegt: Das Vakuumlöten ist aufgrund seiner Fähigkeit, mehrere Verbindungen und Wärmebehandlungen in einem einzigen, wiederholbaren Zyklus durchzuführen, außerordentlich kosteneffizient.

- Wenn Ihr Hauptaugenmerk auf der Qualität missionskritischer Komponenten liegt: Der Prozess liefert überlegene, kontaminationsfreie Verbindungen mit minimaler Restspannung, was die langfristigen Kosten für Ausfälle reduziert und die Zuverlässigkeit sichert.

- Wenn Ihr Hauptaugenmerk auf Kleinserienarbeit oder schnellem Prototyping liegt: Die hohen Investitionskosten und Rüstungsanforderungen machen andere Methoden wie Fackel- oder Induktionslöten zu einer praktikableren und wirtschaftlicheren Wahl.

Letztendlich wird die Kosteneffizienz des Vakuumlötens dadurch realisiert, dass der gesamte Fertigungslebenszyklus bewertet wird, nicht nur die Kosten eines einzelnen Vorgangs.

Zusammenfassungstabelle:

| Kostenfaktor | Auswirkung des Vakuumlötens |

|---|---|

| Flussmittelverbrauch | Eliminiert, spart Material- und Reinigungskosten |

| Nachlöt-Reinigung | Nicht erforderlich, reduziert Arbeits- und Chemikalienkosten |

| Wärmebehandlung | Wird mit dem Löten in einem Zyklus kombiniert, spart Zeit und Energie |

| Verbindungsqualität | Höhere Integrität, weniger Ausschuss und Ausfälle |

| Prozesswiederholbarkeit | Konsistente Ergebnisse, senkt Qualitätskosten |

Optimieren Sie Ihren Fertigungsprozess mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Eigenfertigungskapazitäten bieten wir vielfältige Labore mit zuverlässigen Geräten wie Muffel-, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, Kosteneinsparungen und überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung