Kurz gesagt, reines Rhodium ist ein ausgezeichnetes Material für Hochtemperaturheizelemente, da es einen extrem hohen Schmelzpunkt mit außergewöhnlicher struktureller und chemischer Stabilität unter thermischer Belastung kombiniert. Seine Beständigkeit gegen Degradation auf mikroskopischer Ebene gewährleistet Zuverlässigkeit und eine lange Betriebslebensdauer in anspruchsvollen Umgebungen.

Die Eignung eines Heizelements wird durch mehr als nur seinen Schmelzpunkt bestimmt. Wahre Leistung ergibt sich aus der Fähigkeit eines Materials, physikalischer Verformung (Warmfestigkeit), mikroskopischen Strukturveränderungen (Kornwachstum) und chemischem Abbau (Oxidation und Verdampfung) zu widerstehen, wenn es über lange Zeiträume extremen Temperaturen ausgesetzt ist.

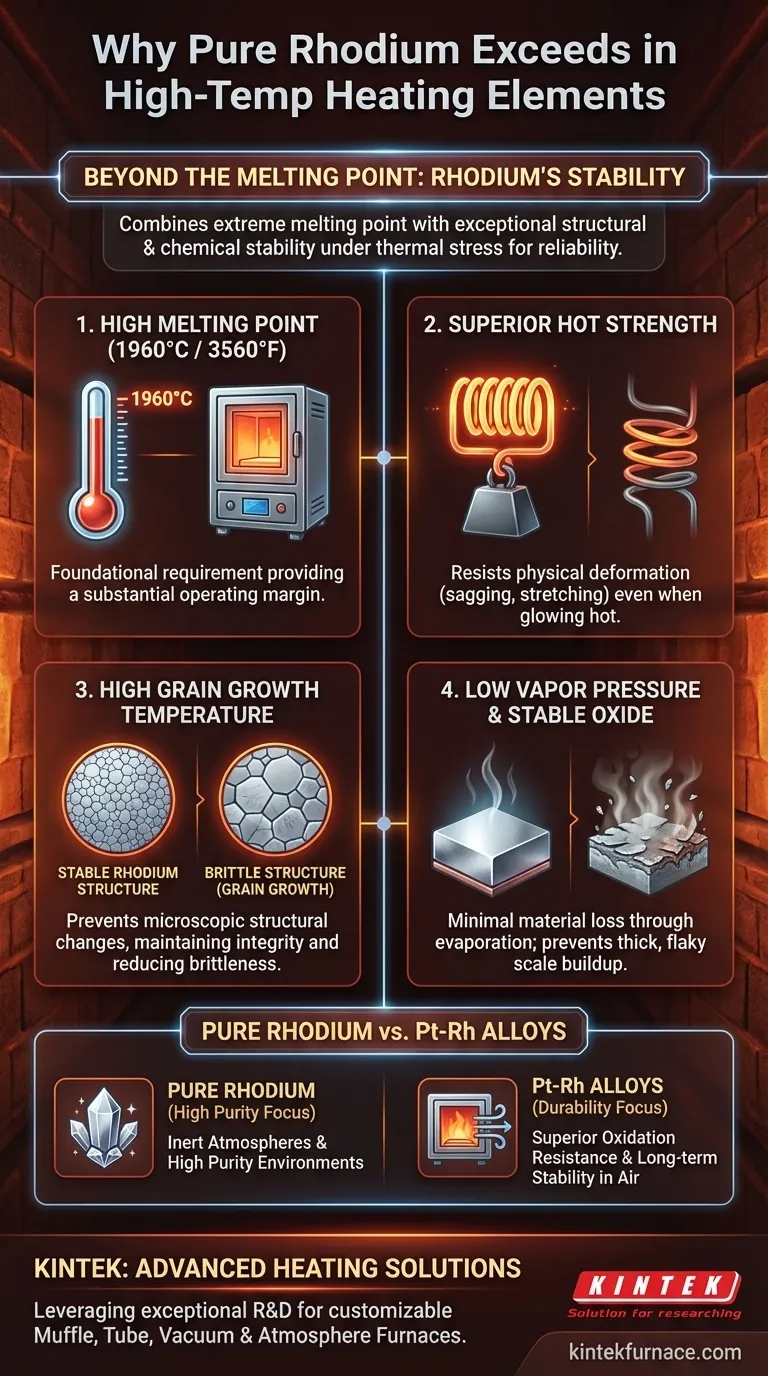

Die Kerneigenschaften von Rhodium für den Hochtemperatureinsatz

Um zu verstehen, warum Rhodium eine erstklassige Wahl ist, müssen wir über seine Fähigkeit hinausblicken, einfach nur Hitze zu widerstehen. Sein Wert liegt in seiner Stabilität über mehrere physikalische und chemische Vektoren hinweg.

Hoher Schmelzpunkt: Die grundlegende Anforderung

Das offensichtlichste Merkmal ist sein hoher Schmelzpunkt von 1960°C (3560°F). Dies bietet einen erheblichen Betriebsspielraum für die überwiegende Mehrheit der industriellen Hochtemperaturprozesse und stellt sicher, dass das Element nicht durch Schmelzen versagt.

Warmfestigkeit: Widerstand gegen Verformung unter Hitze

Materialien werden schwächer, wenn sie heißer werden. Rhodium besitzt eine überragende Warmfestigkeit, was bedeutet, dass es seine strukturelle Integrität beibehält und selbst im glühend heißen Zustand dem Durchhängen, Dehnen oder Brechen widersteht. Diese physikalische Belastbarkeit ist entscheidend für Elemente, die zu Spulen oder komplexen Formen geformt sind.

Hohe Kornwachstumstemperatur: Der Schlüssel zur Haltbarkeit

Auf mikroskopischer Ebene bestehen Metalle aus kristallinen Strukturen, die Körner genannt werden. Bei hohen Temperaturen können diese Körner verschmelzen und größer werden, ein Phänomen, das als Kornwachstum bezeichnet wird und das Material spröde und anfällig für Versagen macht.

Rhodium hat eine sehr hohe Kornwachstumstemperatur, was bedeutet, dass seine innere Struktur stabil und stark bleibt. Diese Beständigkeit gegen mikrostrukturellen Abbau ist ein Hauptgrund für seine langfristige Haltbarkeit in ständig genutzten Öfen.

Dampfdruck & Oxidverdampfung: Gewährleistung der Langlebigkeit

Alle Materialien verdampfen, und die Rate steigt mit der Temperatur. Rhodium hat einen sehr niedrigen Dampfdruck, was bedeutet, dass es selbst bei hohen Temperaturen extrem langsam verdampft, was über die Zeit zu minimalem Materialverlust führt.

Darüber hinaus bildet es zwar in Gegenwart von Luft ein Oxid, aber diese Rhodiumoxidschicht verdampft ebenfalls mit einer günstigen Rate. Dies verhindert die Bildung einer dicken, schuppigen Schicht, die die Integrität des Heizelements beeinträchtigen könnte.

Die Kompromisse verstehen: Reines Rhodium vs. Legierungen

Obwohl reines Rhodium hochwirksam ist, ist es nicht die einzige Option. Das Verständnis seiner Stellung im Verhältnis zu seinen Legierungen ist entscheidend für die richtige Materialauswahl.

Der Fall für reines Rhodium

Reines Rhodium wird oft in Anwendungen spezifiziert, bei denen die chemische Reinheit von größter Bedeutung ist. Dazu gehören bestimmte Arten des Kristallwachstums, der Glasherstellung oder Laboröfen, bei denen selbst Spuren von Verunreinigungen durch ein Legierungselement (wie Platin) inakzeptabel sind.

Der Vorteil von Platin-Rhodium-Legierungen

Für viele industrielle Anwendungen sind Platin-Rhodium (Pt-Rh)-Legierungen die bevorzugte Wahl. Die Legierung von Rhodium mit Platin kann wichtige Eigenschaften weiter verbessern, was oft zu einer noch besseren Oxidationsbeständigkeit und einem niedrigeren Dampfdruck führt als bei reinem Rhodium allein. Diese Legierungen bieten häufig ein optimierteres Gleichgewicht zwischen Leistung und Kosten für die allgemeine Hochtemperaturheizung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung seiner spezifischen Eigenschaften mit Ihrem primären Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf der maximalen Temperatur in einer inerten Atmosphäre oder einer hochreinen Umgebung liegt: Reines Rhodium ist aufgrund seines außergewöhnlichen Schmelzpunkts und seiner elementaren Einfachheit ein ausgezeichneter Kandidat.

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität und Oxidationsbeständigkeit in Luft liegt: Eine Platin-Rhodium-Legierung bietet oft eine überlegene Haltbarkeit und ist der Standard für viele industrielle Ofenelemente.

Letztendlich geht es bei der Wahl des richtigen Materials darum, die genauen Anforderungen Ihres Hochtemperaturprozesses zu verstehen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil für Heizelemente |

|---|---|

| Hoher Schmelzpunkt (1960°C) | Bietet einen breiten Betriebstemperaturbereich, verhindert Schmelzen |

| Überragende Warmfestigkeit | Widersteht Verformung und Durchhängen unter thermischer Belastung |

| Hohe Kornwachstumstemperatur | Bewahrt die strukturelle Integrität, reduziert Sprödigkeit und Versagen |

| Niedriger Dampfdruck | Minimiert Materialverlust durch Verdampfung für lange Lebensdauer |

| Stabile Oxidverdampfung | Verhindert Zunderbildung, gewährleistet zuverlässige Leistung |

Benötigen Sie eine zuverlässige Hochtemperaturofenlösung? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Heizsysteme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken tiefgreifenden Anpassungsmöglichkeiten passen wir Lösungen an Ihre einzigartigen experimentellen Bedürfnisse an und gewährleisten Reinheit und Haltbarkeit in anspruchsvollen Umgebungen. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors mit unserer Expertise zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen