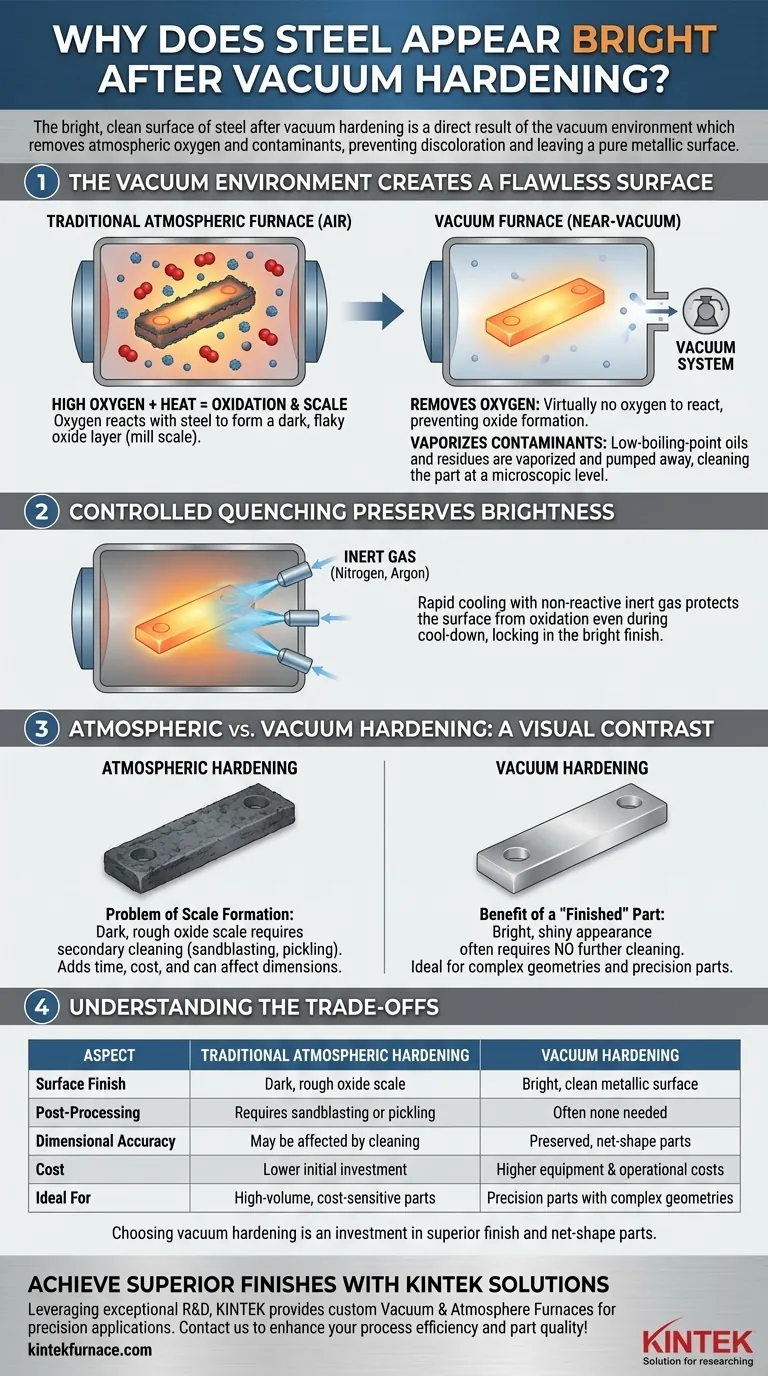

Im Grunde genommen ist die helle, saubere Oberfläche von Stahl nach dem Vakuumhärten ein direktes Ergebnis seiner Umgebung. Der Prozess entfernt systematisch die beiden Hauptverursacher von Oberflächenverfärbungen – atmosphärischen Sauerstoff und Verunreinigungen – und hinterlässt die reine, ungetrübte metallische Oberfläche des Teils.

Das Vakuumhärten ist ebenso ein Oberflächenveredelungsprozess wie eine Wärmebehandlung. Durch den Ausschluss von Sauerstoff wird die Bildung von Oxidschuppen verhindert, die herkömmliche Verfahren plagen, was zu einem Teil führt, das nicht nur hart, sondern auch sauber und dimensionsgenau direkt aus dem Ofen kommt.

Wie das Vakuum eine makellose Oberfläche erzeugt

Um die helle Oberfläche zu verstehen, muss man zuerst verstehen, was das Vakuum verhindern soll. Die traditionelle Wärmebehandlung findet in Öfen statt, die mit Luft gefüllt sind, welche reich an Sauerstoff ist.

Die entscheidende Rolle der Sauerstoffentfernung

Bei hohen Temperaturen reagiert Stahl sehr stark mit Sauerstoff. Diese Reaktion, die als Oxidation bezeichnet wird, bildet eine dunkle, abblätternde Schicht aus Eisenoxiden, die als Zunder bekannt ist.

Ein Vakuumofen funktioniert, indem die Atmosphäre abgesaugt wird, bevor das Erhitzen beginnt. Durch die Erzeugung eines nahezu perfekten Vakuums bleibt praktisch kein Sauerstoff übrig, der mit der heißen Stahloberfläche reagieren könnte, wodurch die Bildung dieser stumpfen Oxidschicht vollständig verhindert wird.

Die Auswirkung von Wärme auf Oberflächenverunreinigungen

Fast alle Metallteile weisen vor der Behandlung Rückstände von Verunreinigungen auf ihrer Oberfläche auf, wie z. B. Schneidöle, Fette oder Reinigungsmittel.

Während des Heizzyklus im Vakuum werden diese niedrig siedenden Verunreinigungen verdampft oder „verflüchtigt“. Das Vakuumsystem des Ofens saugt diese Dämpfe dann ab und reinigt das Teil so auf mikroskopischer Ebene.

Der Abschreckprozess

Sogar die Abkühlphase (Abschrecken) wird gesteuert, um die helle Oberfläche zu erhalten. Anstatt beim Abkühlen der Luft ausgesetzt zu werden, wird der Stahl durch einen Hochdruckstoß eines Inertgases wie Stickstoff oder Argon schnell abgekühlt.

Da diese Gase nicht reaktiv sind, bleibt die Oberfläche des Stahls auch beim Abkühlen von seiner kritischen Temperatur an vor Oxidation geschützt, wodurch die während des Erhitzens erreichte Helligkeit erhalten bleibt.

Atmosphärisches Härten vs. Vakuumhärten: Ein visueller Kontrast

Der Unterschied zwischen den beiden Methoden ist nicht nur funktional, er ist am fertigen Teil sofort sichtbar.

Das Problem der Zunderbildung

Teile, die in einem atmosphärischen Ofen gehärtet wurden, kommen mit einer dunkelgrauen oder schwarzen, rauen Oberfläche zum Vorschein. Dieser Zunder muss durch Sekundäroperationen wie Sandstrahlen, Trommeln oder chemisches Beizen entfernt werden.

Diese zusätzlichen Schritte erhöhen Zeit und Kosten und können die endgültigen Abmessungen und die Oberflächengüte des Teils negativ beeinflussen.

Der Vorteil eines „fertigen“ Teils

Ein vakuumgehärtetes Teil hingegen kommt mit einem hellen, oft satinierten oder glänzenden Aussehen aus dem Ofen. In vielen Fällen ist keine weitere Oberflächenreinigung erforderlich.

Dies ist ein erheblicher Vorteil für Bauteile mit komplexen Geometrien oder für Präzisionsteile wie Formen und Gesenke, bei denen die Erhaltung jedes Details der Oberfläche entscheidend ist.

Verständnis der Kompromisse

Obwohl das Vakuumhärten überlegene Oberflächenergebnisse liefert, ist es nicht die Standardwahl für jede Anwendung. Die Entscheidung beinhaltet klare Kompromisse.

Ausrüstungs- und Betriebskosten

Vakuumöfen sind komplexe Maschinen, die eine wesentlich höhere Anfangsinvestition darstellen als herkömmliche atmosphärische Öfen. Ihr Betrieb und ihre Wartung erfordern zudem spezialisierteres Wissen und sind in der Regel teurer.

Zykluszeiten

Das Erreichen eines tiefen Vakuums und die Durchführung der kontrollierten Heiz- und Gasabschreckzyklen können manchmal länger dauern als ein vergleichbarer atmosphärischer Härteprozess, was den Durchsatz bei der Massenproduktion beeinträchtigen kann.

Prozessbeschränkungen

Obwohl vielseitig, ist das Vakuumhärten keine universelle Lösung. Bei einigen sehr kostengünstigen Massenteilen rechtfertigt es möglicherweise nicht die zusätzlichen Kosten, insbesondere wenn sie einer anschließenden Bearbeitung unterzogen werden, die die geschuppte Oberfläche ohnehin entfernen würde.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Härteverfahrens hängt vollständig von den Anforderungen der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der endgültigen Oberflächengüte und der Maßhaltigkeit liegt: Das Vakuumhärten ist die klare Wahl, da es die Notwendigkeit aggressiver Reinigungsnachbehandlungen eliminiert, die das Teil verändern könnten.

- Wenn Ihr Teil komplizierte Details oder innere Kanäle aufweist: Das Vakuumhärten stellt sicher, dass diese schwer zugänglichen Bereiche sauber und zunderfrei bleiben.

- Wenn Sie einfache Massenteile herstellen, bei denen die Kosten der Hauptantrieb sind: Das traditionelle atmosphärische Härten kann wirtschaftlicher sein, vorausgesetzt, eine geschuppte Oberfläche ist akzeptabel oder wird später entfernt.

Letztendlich ist die Entscheidung für das Vakuumhärten eine Investition in die Erzielung einer überlegenen Oberfläche und eines formgenauen Teils direkt aus dem Wärmebehandlungsprozess.

Zusammenfassungstabelle:

| Aspekt | Traditionelles atmosphärisches Härten | Vakuumhärten |

|---|---|---|

| Oberflächengüte | Dunkler, rauer Oxidzunder | Helle, saubere metallische Oberfläche |

| Nachbearbeitung | Sandstrahlen oder Beizen erforderlich | Oft nicht erforderlich |

| Maßhaltigkeit | Kann durch Reinigung beeinflusst werden | Erhalt der formgenauen Teile |

| Kosten | Geringere Anfangsinvestition | Höhere Ausrüstungs- und Betriebskosten |

| Ideal für | Massenteile mit hohem Volumen, kostenempfindlich | Präzisionsteile mit komplexen Geometrien |

Erzielen Sie überlegene Oberflächengüten und Maßgenauigkeit mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Eigenfertigungskapazitäten bieten wir Laboren individuelle Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumhärtungslösungen Ihre Prozesseffizienz und Teilequalität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung