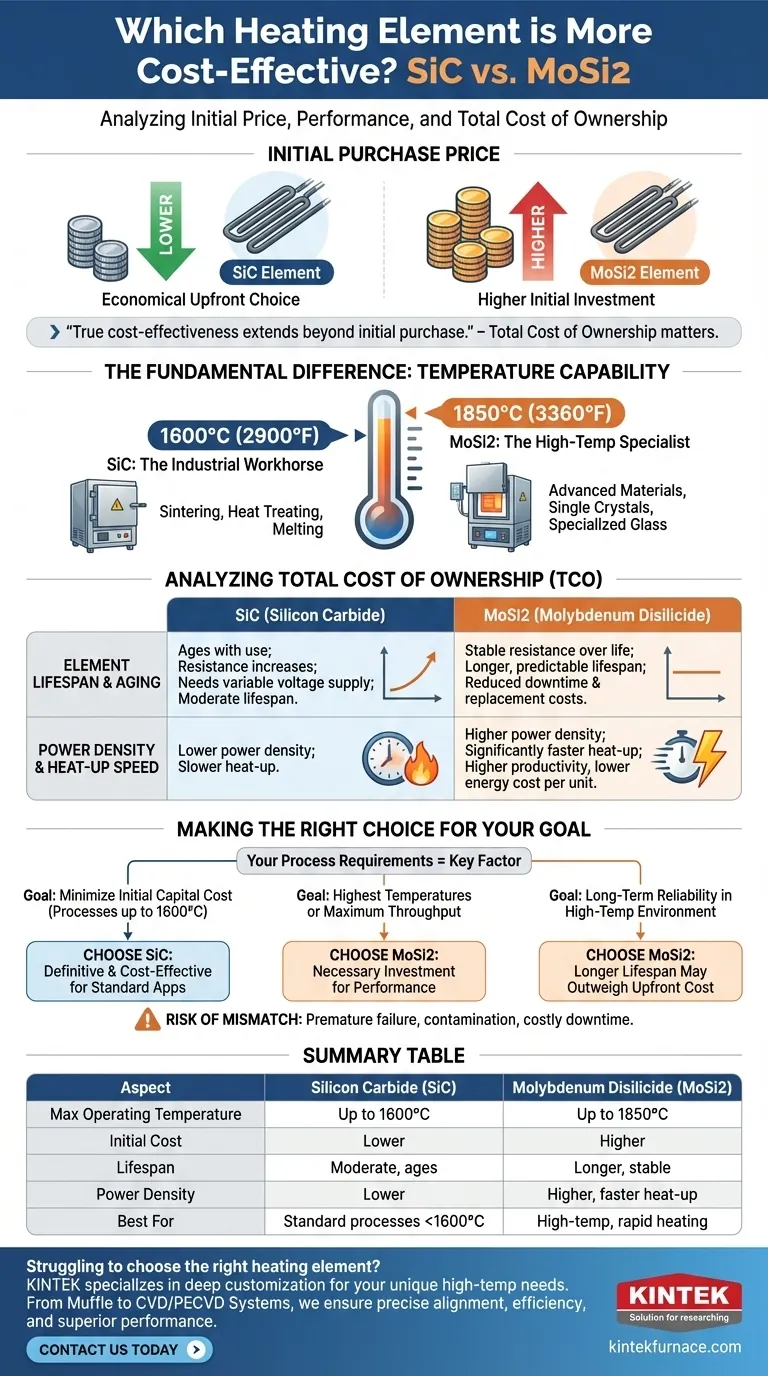

Hinsichtlich des Anschaffungspreises sind Siliziumkarbid (SiC)-Heizelemente im Allgemeinen günstiger als Molybdändisilizid (MoSi2)-Elemente. Dies macht SiC zu einer kostengünstigeren Erstinvestition für viele Standardanwendungen in Industrie- und Laboröfen.

Das wahre Maß für die Kosteneffizienz geht jedoch über den Erstkauf hinaus. Obwohl SiC günstiger in der Anschaffung ist, bietet MoSi2 in Anwendungen, die extrem hohe Temperaturen oder schnelles Aufheizen erfordern, aufgrund seiner überlegenen Haltbarkeit und Leistung unter diesen spezifischen Bedingungen oft niedrigere Gesamtbetriebskosten.

Der grundlegende Unterschied: Temperaturbereich

Der kritischste Faktor, der diese beiden Materialien unterscheidet, ist ihre maximal empfohlene Betriebstemperatur. Diese einzelne Variable ist der Haupttreiber sowohl für die Kosten als auch für die Eignung der Anwendung.

Siliziumkarbid (SiC): Das Arbeitstier der Industrie

SiC-Elemente sind die Standardwahl für eine breite Palette von Heizprozessen. Sie sind robust, zuverlässig und eignen sich hervorragend für Anwendungen, die bis zu etwa 1600 °C (2900 °F) laufen.

Ihre Kombination aus moderaten Kosten und hoher Leistung macht sie ideal für Prozesse wie Sintern, Wärmebehandlung und Schmelzen in vielen Keramik-, Metall- und Elektronikindustrien.

Molybdändisilizid (MoSi2): Der Spezialist für hohe Temperaturen

MoSi2-Elemente sind für die anspruchsvollsten thermischen Umgebungen konzipiert. Sie können konstant bei sehr hohen Temperaturen betrieben werden, oft bis zu 1850 °C (3360 °F).

Diese Fähigkeit macht sie unerlässlich für die Forschung an fortschrittlichen Materialien, das Züchten von Einkristallen und die spezielle Glasherstellung, bei der die Temperaturen die Grenzen von SiC überschreiten.

Über den Kaufpreis hinaus: Analyse der Gesamtbetriebskosten

Eine wirklich kosteneffiziente Entscheidung erfordert die Betrachtung des gesamten Lebenszyklus des Elements. Die höhere Anfangsinvestition für MoSi2 kann durch seine langfristigen Leistungsverbesserungen in der richtigen Anwendung gerechtfertigt werden.

Lebensdauer und Alterung des Elements

SiC-Elemente „altern“ während des Gebrauchs, was bedeutet, dass ihr elektrischer Widerstand im Laufe der Zeit allmählich zunimmt. Dies erfordert ein Netzteil mit variabler Spannung, um dies auszugleichen, und schließlich müssen die Elemente ersetzt werden.

MoSi2-Elemente hingegen weisen im Laufe ihrer Lebensdauer nur sehr geringe Widerstandsänderungen auf. Diese Stabilität kann zu einer längeren Lebensdauer und einer vorhersehbareren Leistung führen, wodurch Ausfallzeiten und Ersatzkosten bei Hochleistungsbetrieben reduziert werden.

Leistungsdichte und Aufheizgeschwindigkeit

MoSi2-Elemente können eine viel höhere Wattbelastung bzw. Leistungsdichte als SiC bewältigen. Dadurch können sie einen Ofen deutlich schneller auf die Zieltemperatur aufheizen.

Für Anlagen, bei denen der Prozessdurchsatz entscheidend ist, können diese schnelleren Zykluszeiten direkt zu höherer Produktivität und geringeren Energiekosten pro produzierter Einheit führen, wodurch die höheren anfänglichen Elementkosten schnell ausgeglichen werden.

Die Kompromisse verstehen

Die Wahl des falschen Elements ist der teuerste Fehler, den Sie machen können. Er führt zu vorzeitigem Ausfall, Prozesskontamination und kostspieligen Betriebsunterbrechungen.

Das Argument für SiC

Wählen Sie SiC, wenn Ihr Prozess komfortabel unter 1600 °C arbeitet und keine extrem schnellen thermischen Zyklen erfordert. Seine geringeren Investitionskosten und die bewährte Zuverlässigkeit machen es zur klaren wirtschaftlichen Wahl für die Mehrheit der Standard-Hochtemperaturanwendungen.

Das Argument für MoSi2

Investieren Sie nur dann in MoSi2, wenn Ihr Prozess dies erfordert. Wenn Sie die thermischen Grenzen von SiC überschreiten müssen oder wenn schnelles Aufheizen für Ihre Produktivität entscheidend ist, werden die überlegene Leistung und längere Lebensdauer von MoSi2 eine bessere Kapitalrendite erzielen.

Das Risiko einer Fehlanpassung

Die Verwendung eines SiC-Elements in einer Anwendung, die zu heiß ist, führt zu einem schnellen Ausfall. Umgekehrt ist die Verwendung eines teureren MoSi2-Elements in einem einfachen, niedrigtemperierten Prozess eine unnötige Kapitalausgabe, die keinen spürbaren Vorteil bringt.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifischen Prozessanforderungen sind der einzige Faktor, der zählt. Das „kosteneffizienteste“ Element ist das, das für die jeweilige Aufgabe richtig dimensioniert ist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten für Prozesse bis 1600 °C liegt: SiC ist die definitive und kosteneffizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Temperaturen oder dem maximalen Prozessdurchsatz liegt: Die Fähigkeiten von MoSi2 sind eine notwendige Investition, und es wird sich durch seine einzigartige Leistung als kosteneffizienter erweisen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit in einer kontinuierlichen Hochtemperaturanwendung liegt: Sie müssen die Gesamtkosten sorgfältig kalkulieren, da die längere Lebensdauer von MoSi2 seinen höheren Anschaffungspreis überwiegen kann.

Letztendlich wird die wahre Kosteneffizienz dadurch erreicht, dass die Fähigkeiten des Heizelements präzise auf Ihre spezifischen betrieblichen Anforderungen abgestimmt werden.

Zusammenfassungstabelle:

| Aspekt | Siliziumkarbid (SiC) | Molybdändisilizid (MoSi2) |

|---|---|---|

| Max. Betriebstemperatur | Bis zu 1600°C | Bis zu 1850°C |

| Anfangskosten | Niedriger | Höher |

| Lebensdauer | Mittelmäßig, altert im Laufe der Zeit | Länger, konstanter Widerstand |

| Leistungsdichte | Niedriger | Höher, schnelleres Aufheizen |

| Am besten geeignet für | Standardprozesse unter 1600°C | Hochtemperatur-, Schnellaufheiz-Anwendungen |

Sie sind unsicher bei der Auswahl des richtigen Heizelements für den Ofen Ihres Labors? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir eine vielfältige Produktpalette an, darunter Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Anpassungsfähigkeiten stellen wir eine präzise Abstimmung auf Ihre experimentellen Anforderungen sicher, was die Effizienz steigert und Kosten senkt. Lassen Sie sich nicht durch inkompatible Geräte ausbremsen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und eine überlegene Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung