In einem elektrischen Drehrohrrohrofen wird die Wärme durch spezifische Widerstandsheizelemente erzeugt, die wegen ihrer Temperaturbeständigkeit und Haltbarkeit ausgewählt werden. Die gängigsten Typen sind Metalllegierungen wie Nickel-Chrom (NiCr) und Eisen-Chrom-Aluminium (FeCrAl) sowie nichtmetallische Elemente wie Siliziumkarbid (SiC)-Stäbe. Für sehr hochtemperaturanwendungen werden auch Molybdändisilizid (MoSi2)-Elemente eingesetzt.

Die Auswahl des Heizelements ist kein nebensächliches Detail; sie ist der bestimmende Faktor, der die maximale Betriebstemperatur des Ofens, die Regelungsstrategie und die gesamten Betriebskosten bestimmt. Ihre Wahl muss von den spezifischen thermischen Anforderungen Ihres Prozesses geleitet sein.

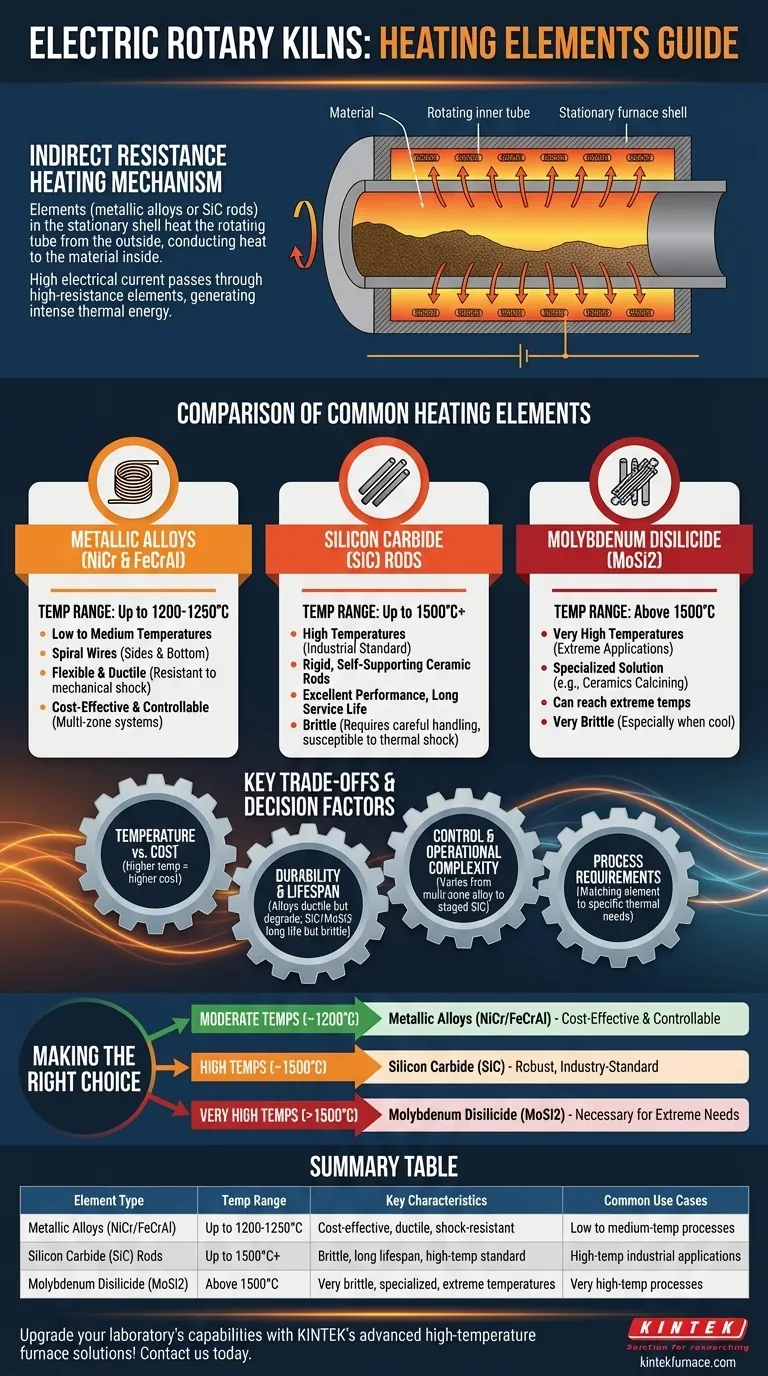

Die Anatomie der elektrischen Beheizung in Drehrohröfen

Um die Elemente zu verstehen, müssen wir zunächst verstehen, wie sie angewendet werden. Der Aufbau eines elektrischen Drehrohrofens unterscheidet sich grundlegend von einem direkt befeuerten Gasofen.

Indirekte Beheizung ist der Standard

Bei praktisch allen elektrischen Drehrohröfen erfolgt die Beheizung indirekt. Die Heizelemente gelangen nicht zusammen mit dem Material in das rotierende Rohr.

Stattdessen sind die Elemente (ob Legierungsdrähte oder SiC-Stäbe) in das stationäre Ofengehäuse eingebaut und umgeben das rotierende Rohr. Sie erhitzen die Außenseite des Rohres, und diese Wärme wird dann durch die Rohrwand auf das im Inneren wälzende Material übertragen.

Wie Widerstandsheizung funktioniert

Das Prinzip ist einfach und effektiv. Ein hoher elektrischer Strom wird durch das Heizelement geleitet, das einen hohen elektrischen Widerstand aufweist. Dieser Widerstand bewirkt, dass sich das Element intensiv erhitzt und thermische Energie in die Ofenkammer abstrahlt.

Ein Vergleich gängiger Heizelemente

Jede Art von Heizelement dient einem bestimmten Temperaturbereich und betrieblichen Bedarf. Sie sind nicht austauschbar.

Metalllegierungselemente (FeCrAl & NiCr)

Diese sind die Arbeitspferde für Prozesse mit niedrigen bis mittleren Temperaturen, typischerweise bis etwa 1200–1250 °C.

Sie werden als Spiraldrähte geformt und entlang der Seiten und des Bodens der Ofenkammer installiert. Ihre Flexibilität und Duktilität machen sie widerstandsfähig gegen mechanische Stöße.

Siliziumkarbid (SiC)-Stäbe

Wenn höhere Prozesstemperaturen erforderlich sind (oft bis zu 1500 °C oder mehr), sind Siliziumkarbidstäbe die Standardwahl.

Dies sind starre, selbsttragende Keramikstäbe, die bei hohen Temperaturen eine ausgezeichnete Leistung bieten. Sie sind spröder als Metallelemente und erfordern eine sorgfältige Handhabung.

Molybdändisilizid (MoSi2)-Elemente

Für die anspruchsvollsten Anwendungen mit sehr hohen Temperaturen (über 1600 °C) werden MoSi2-Elemente verwendet.

Diese Elemente können extreme Temperaturen erreichen, sind aber besonders im kalten Zustand sehr spröde. Sie sind eine Speziallösung für Prozesse wie das Kalzinieren bestimmter technischer Keramiken.

Verständnis der wichtigsten Kompromisse

Die Wahl eines Elements beinhaltet ein Abwägen von Leistung, Kosten und betrieblicher Komplexität.

Temperatur vs. Kosten

Dies ist der primäre Entscheidungsfaktor. Je höher die Temperaturbeständigkeit des Elements, desto höher sind seine Material- und Ersatzkosten.

- FeCrAl/NiCr: Niedrigste Kosten, geeignet für moderate Temperaturen.

- SiC: Mittlere Kosten, der Standard für industrielle Hochtemperaturanwendungen.

- MoSi2: Höchste Kosten, reserviert für spezialisierte, sehr hohe Temperaturanforderungen.

Haltbarkeit und Lebensdauer

Metalllegierungen sind duktil, können aber mit der Zeit durchhängen oder sich zersetzen, insbesondere wenn sie an ihre Temperaturgrenzen gebracht werden.

SiC- und MoSi2-Elemente haben eine sehr lange Lebensdauer, wenn sie korrekt betrieben werden, sind aber anfällig für thermische Schocks (schnelle Temperaturänderungen) und können durch mechanische Einwirkung brechen.

Steuerung und betriebliche Komplexität

Die Art des Elements kann die Temperaturregelung des Ofens beeinflussen.

Öfen mit Legierungsdrahtelementen können mehr Temperaturregelzonen aufweisen (z. B. vier verschiedene Zonen), was ein hochgradig angepasstes Temperaturprofil entlang der Rohrlänge ermöglicht.

Systeme mit SiC-Stäben verwenden möglicherweise eine andere Regelungsstrategie, z. B. das Anpassen der Leistung durch Variieren der Anzahl aktivierter Stäbe in drei Stufen. Dies bietet eine robuste Steuerung, ist jedoch möglicherweise weniger granular als einige Mehrzonen-Legierungssysteme.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte ausschließlich auf den thermischen Anforderungen des Materials basieren, das Sie verarbeiten.

- Wenn Ihr Hauptaugenmerk auf moderaten Temperaturen (bis ca. 1200 °C) liegt: Metalllegierungselemente (FeCrAl oder NiCr) bieten die kostengünstigste und am besten regelbare Lösung.

- Wenn Ihr Hauptaugenmerk auf hohen Temperaturen (bis ca. 1500 °C) liegt: Siliziumkarbid (SiC)-Stäbe sind die robuste, branchenübliche Wahl für zuverlässige Leistung.

- Wenn Ihr Hauptaugenmerk auf sehr hohen Temperaturen (über 1500 °C) liegt: Molybdändisilizid (MoSi2) ist trotz der höheren Kosten und der speziellen Handhabungsanforderungen die notwendige Wahl.

Indem Sie das Heizelement auf Ihre spezifischen Temperatur- und Betriebsanforderungen abstimmen, stellen Sie die Effizienz, Zuverlässigkeit und den Erfolg Ihres thermischen Prozesses sicher.

Zusammenfassungstabelle:

| Art des Heizelements | Temperaturbereich | Wesentliche Merkmale | Häufige Anwendungsfälle |

|---|---|---|---|

| Metalllegierungen (NiCr/FeCrAl) | Bis zu 1200-1250°C | Kosteneffizient, duktil, stoßfest | Prozesse bei niedrigen bis mittleren Temperaturen |

| Siliziumkarbid (SiC)-Stäbe | Bis zu 1500°C+ | Spröde, lange Lebensdauer, Hochtemperaturstandard | Industrielle Hochtemperaturanwendungen |

| Molybdändisilizid (MoSi2) | Über 1500°C | Sehr spröde, spezialisiert, extreme Temperaturen | Sehr hochtemperaturbedingte Prozesse wie Keramik-Kalzinierung |

Rüsten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung herausragender F&E und Eigenfertigung beliefern wir diverse Labore mit maßgeschneiderten elektrischen Drehrohröfen und anderen Systemen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse, wodurch Effizienz und Zuverlässigkeit gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen