Im Kern ist die Rekristallisation der grundlegende Prozess, der gesintertes Siliziumkarbid (SiC) von einer Ansammlung einzelner Körner in ein zusammenhängendes, elektrisch leitfähiges Material umwandelt. Dieser Prozess bildet gezielt ein Netzwerk aus feinkörnigen Brücken zwischen größeren SiC-Körnern und erzeugt so die präzisen Pfade, über die elektrischer Strom zur Wärmeerzeugung fließt. Die Dichte und Integrität dieses Netzwerks bestimmen direkt den elektrischen Widerstand und die Gesamtleistung des Heizelements.

Die Rekristallisation ist kein Nebeneffekt, sondern das zentrale Herstellungsprinzip, das die Leitfähigkeit eines SiC-Elements bestimmt. Der Prozess erzeugt eine Mikrostruktur aus feinkörnigen elektrischen „Brücken“, und die Anzahl dieser Brücken bestimmt den Widerstand und die Heizeigenschaften des Elements.

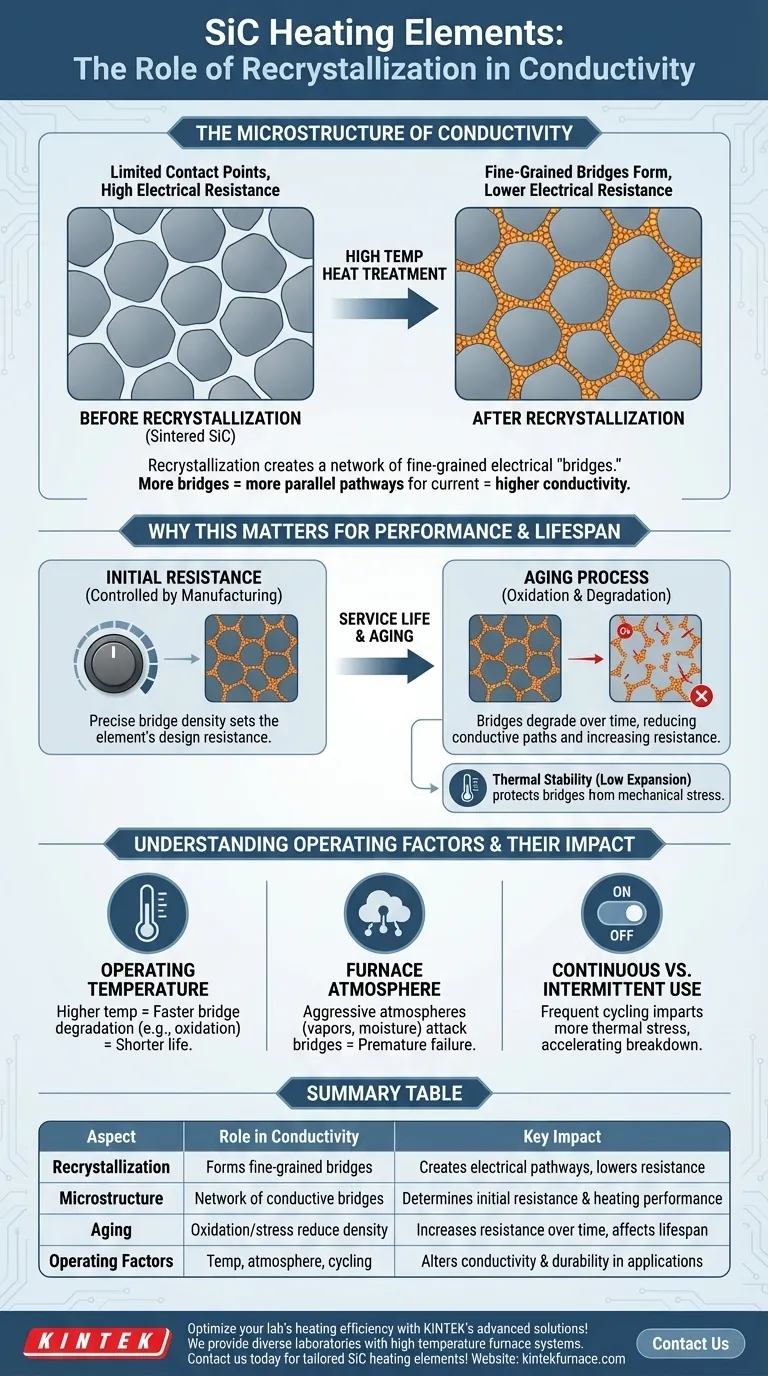

Die Mikrostruktur der Leitfähigkeit

Um die Leistung eines Siliziumkarbid-Heizelements zu verstehen, müssen Sie sich zunächst seine innere Struktur vorstellen. Es handelt sich nicht um einen einheitlichen, monolithischen Kristall, sondern um eine komplexe keramische Matrix.

Von Körnern zu einem leitfähigen Netzwerk

Ein SiC-Heizelement beginnt als eine Ansammlung größerer, einzelner Siliziumkarbid-Körner. In diesem Anfangszustand sind die Körner lediglich aneinandergepackt, mit begrenzten Kontaktpunkten und sehr hohem elektrischem Widerstand.

Die Rolle der Rekristallisation

Während der Herstellung wird das Element extrem hohen Temperaturen ausgesetzt. Diese Wärmebehandlung leitet die Rekristallisation ein, einen Prozess, bei dem neue, viel kleinere SiC-Körner zu entstehen beginnen und wachsen.

Feinkörner als elektrische Brücken

Diese neuen, feinen Körner bilden sich und wachsen in den Zwischenräumen der ursprünglichen, größeren Körner. Sie bilden effektiv physikalische und elektrische Brücken, die die größeren Körner zu einem kontinuierlichen, miteinander verbundenen Netzwerk im gesamten Körper des Elements verbinden.

Widerstand als Funktion der Verbindungen

Der Stromfluss kann nun über dieses Netzwerk von Brücken erfolgen. Der endgültige Widerstand des Elements ist eine direkte Funktion dieser Mikrostruktur: mehr Brücken schaffen mehr parallele Pfade für den Strom, was zu einem geringeren Gesamtwiderstand und einer höheren Leitfähigkeit führt.

Warum dies für Leistung und Lebensdauer wichtig ist

Das Verständnis der Rolle dieser mikroskopischen Brücken ist der Schlüssel zum Verständnis des Verhaltens des Elements in einer realen industriellen Umgebung.

Anfangswiderstand und Elementdesign

Hersteller steuern den Rekristallisationsprozess präzise, um eine bestimmte Dichte leitfähiger Brücken zu erreichen. Dies legt den Anfangs- oder „Kalt“-Widerstand des Elements fest, ein kritischer Parameter für die Auslegung der Stromversorgung und des Steuerungssystems.

Der unvermeidliche Alterungsprozess

Im Laufe seiner Lebensdauer nimmt der Widerstand eines SiC-Elements allmählich zu. Diese Alterung wird durch Faktoren wie Oxidation verursacht, bei der die Ofenatmosphäre das feinkörnige Netzwerk langsam zersetzt und die Anzahl der verfügbaren leitfähigen Pfade reduziert.

Die Bedeutung der thermischen Stabilität

Siliziumkarbid weist einen sehr geringen Wärmeausdehnungskoeffizienten auf. Dies ist eine entscheidende Eigenschaft, die die empfindlichen mikrostrukturellen Brücken vor mechanischer Beanspruchung schützt, wenn sich das Element aufheizt und abkühlt. Diese inhärente Stabilität ist ein Hauptgrund für die Haltbarkeit und lange Lebensdauer des Materials bei Anwendungen mit häufigen thermischen Zyklen.

Verständnis der Betriebsfaktoren

Die Umgebung, in der ein SiC-Element betrieben wird, wirkt sich direkt auf die Langlebigkeit seiner rekristallisierten Struktur aus. Die Faktoren, die die Lebensdauer beeinflussen, tun dies, indem sie die Integrität dieser leitfähigen Brücken beeinträchtigen.

Einfluss der Betriebstemperatur

Höhere Betriebstemperaturen liefern mehr Energie, um chemische Reaktionen wie Oxidation anzutreiben. Dies beschleunigt die Zersetzung des leitfähigen Netzwerks, was zu einem schnelleren Anstieg des Widerstands und einer Verkürzung der Nutzungsdauer des Elements führt.

Einfluss der Ofenatmosphäre

Bestimmte Atmosphären können aggressiv gegenüber der Siliziumkarbid-Mikrostruktur sein. Beispielsweise können starker Wasserdampf oder bestimmte chemische Dämpfe die SiC-Körner und das Brückennetzwerk angreifen, was zu einem vorzeitigen Ausfall führt.

Kontinuierlicher vs. intermittierender Betrieb

Obwohl SiC mechanisch robust ist, führt häufiges Takten (intermittierender Betrieb) im Laufe der Zeit zu mehr thermischer Belastung als der Dauerbetrieb. Diese Belastung kann zum langsamen mechanischen Abbau der leitfähigen Pfade beitragen, insbesondere wenn andere zersetzende Faktoren vorhanden sind.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis der Rolle der Rekristallisation ermöglicht es Ihnen, Ihre Heizelemente für optimale Leistung und Langlebigkeit zu verwalten.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigem Heizen liegt: Erkennen Sie, dass die Leistung des Elements direkt an seine mikroskopische Struktur gebunden ist, und überwachen Sie seinen Widerstand im Laufe der Zeit, um sein Lebensende vorherzusagen.

- Wenn Ihr Hauptaugenmerk auf maximaler Lebensdauer liegt: Kontrollieren Sie die Betriebsbedingungen, insbesondere Temperatur und Ofenatmosphäre, um die feinkörnigen leitfähigen Brücken vor Zersetzung zu schützen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit liegt: Wählen Sie hochwertige SiC-Elemente, deren inhärente thermische Stabilität das leitfähige Netzwerk über Tausende von Heizzyklen hinweg schützt.

Indem Sie dieses mikroskopische Prinzip verstehen, gewinnen Sie makroskopische Kontrolle über Ihren Heizprozess.

Zusammenfassungstabelle:

| Aspekt | Rolle für die Leitfähigkeit | Wesentliche Auswirkung |

|---|---|---|

| Rekristallisationsprozess | Bildet feinkörnige Brücken zwischen SiC-Körnern | Erzeugt elektrische Pfade, senkt den Widerstand |

| Mikrostruktur | Netzwerk leitfähiger Brücken | Bestimmt den Anfangswiderstand und die Heizleistung |

| Alterung und Zersetzung | Oxidation und Belastung reduzieren die Brückendichte | Erhöht den Widerstand im Laufe der Zeit, beeinflusst die Lebensdauer |

| Betriebsfaktoren | Temperatur, Atmosphäre, Takten beeinflussen die Brücken | Verändert die Leitfähigkeit und Haltbarkeit in Anwendungen |

Optimieren Sie die Heizeffizienz Ihres Labors mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E-Leistungen und der hauseigenen Fertigung beliefern wir diverse Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Drehrohrofenen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Leistung und Langlebigkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten SiC-Heizelemente Ihrem Anwendungsbereich zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen