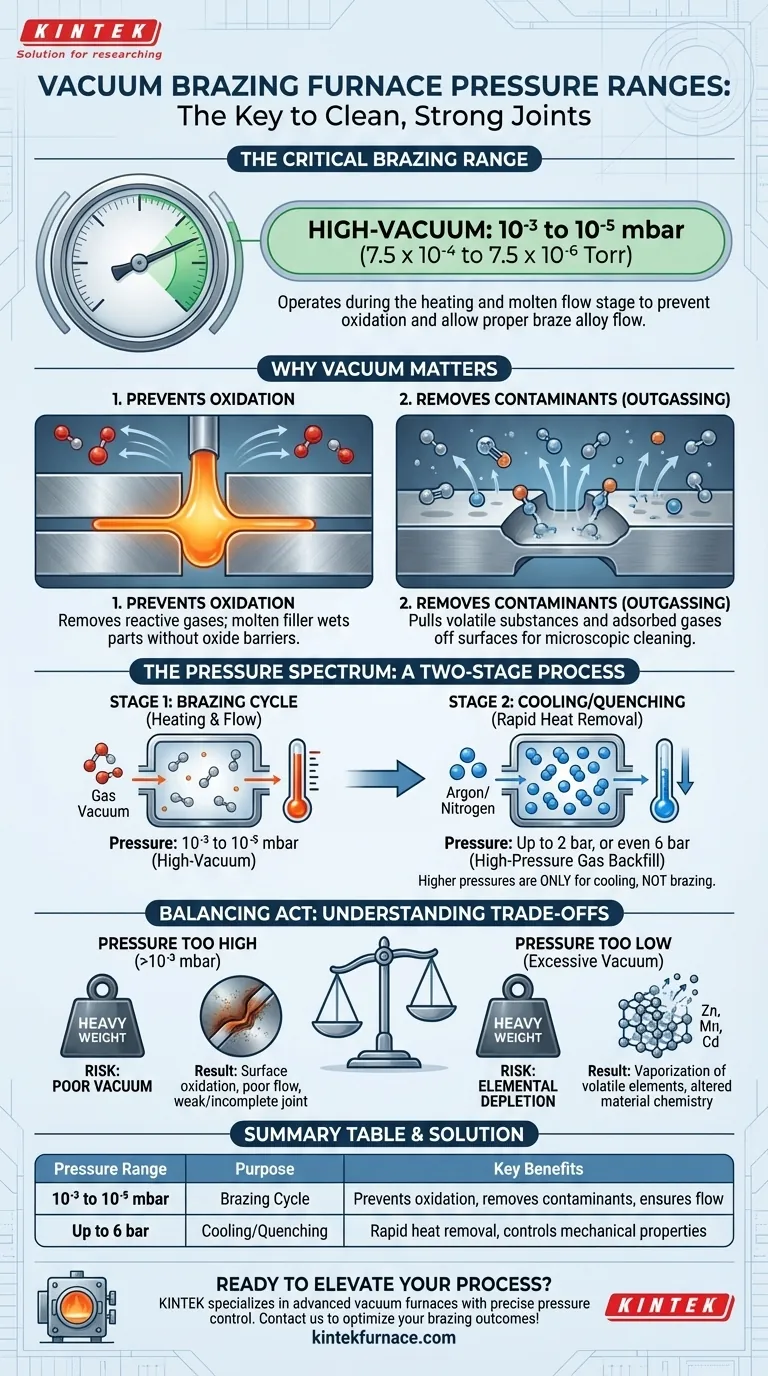

Genauer gesagt, arbeitet ein Vakuumlötofen während des eigentlichen Lötzyklus typischerweise in einem Hochvakuumbereich von 10⁻³ bis 10⁻⁵ Millibar (mbar). Dieser Druckwert, der etwa 7,5 x 10⁻⁴ bis 7,5 x 10⁻⁶ Torr entspricht, ist entscheidend für die Schaffung einer ausreichend sauberen Umgebung, um Oxidation zu verhindern und es dem Lot zu ermöglichen, richtig in die Fuge zu fließen.

Der spezifische Druckwert in einem Vakuumofen ist nicht willkürlich; er ist ein präzise gesteuerter Parameter, der darauf ausgelegt ist, eine chemisch aktive Umgebung zu schaffen, die Verunreinigungen und Oxide entfernt und so die metallurgische Integrität der Lötverbindung gewährleistet.

Der Zweck des Vakuums beim Löten

Das primäre Ziel des Vakuumlötens ist es, eine starke, saubere und hermetische Verbindung zwischen zwei oder mehr Metallkomponenten herzustellen. Dies erfordert eine Umgebung, die sich grundlegend vom Löten an der Luft unterscheidet.

Verhinderung von Oxidation

Die wichtigste Funktion des Vakuums ist die Entfernung von Sauerstoff und anderen reaktiven Gasen aus der Ofenkammer. Beim Erhitzen bilden die meisten Metalle schnell Oxide auf ihrer Oberfläche, die als Barriere wirken und verhindern, dass das geschmolzene Lot die Teile benetzt und durch Kapillarwirkung in die Fuge fließt.

Durch das Evakuieren der Kammer auf ein Hochvakuum wird die Menge an Sauerstoffmolekülen so drastisch reduziert, dass Oxidation selbst bei den für das Löten erforderlichen hohen Temperaturen nicht auftreten kann.

Entfernung von flüchtigen Bestandteilen und Verunreinigungen

Das Vakuum zieht flüchtige Substanzen und adsorbierte Gase aktiv von den Oberflächen der zu lötenden Teile ab. Dieser Prozess, bekannt als Ausgasen, reinigt die Fugenoberflächen auf mikroskopischer Ebene.

Dies stellt sicher, dass keine eingeschlossenen Verunreinigungen die Bildung einer starken, kontinuierlichen metallurgischen Bindung zwischen dem Lot und den Grundmetallen beeinträchtigen.

Verständnis der verschiedenen Druckbereiche

Ein moderner Vakuumofen arbeitet in verschiedenen Phasen des Prozesses mit unterschiedlichen Drücken. Das Verwechseln dieser Phasen ist ein häufiger Punkt des Missverständnisses.

Der Hochvakuum-Lötbereich (10⁻³ bis 10⁻⁵ mbar)

Dies ist der Druckbereich, in dem die Erhitzung und der Schmelzfluss der Lötlegierung stattfinden. Er wird als Hochvakuum-Umgebung betrachtet.

Dieser Wert ist niedrig genug, um die Oxidation gängiger technischer Materialien wie Edelstähle, Nickellegierungen und Kupfer zu verhindern.

Höhere Drücke zum Abkühlen und Abschrecken

Nachdem der Lötprozess abgeschlossen und das Lot erstarrt ist, muss die Baugruppe abgekühlt werden. Einige Öfen verwenden dafür eine Hochdruck-Gasabschreckung.

Der Ofen wird mit einem Inertgas wie Argon oder Stickstoff auf Drücke von 2 bar oder sogar bis zu 6 bar befüllt. Dieses Hochdruckgas zirkuliert schnell und entzieht Wärme viel schneller, als dies beim Abkühlen im Vakuum möglich wäre. Dies ist entscheidend, um spezifische mechanische Eigenschaften oder Kornstrukturen in der endgültigen Baugruppe zu erzielen.

Diese höheren Drücke werden nur zum Abkühlen verwendet und sind nicht der Druck, bei dem das Löten stattfindet.

Verständnis der Kompromisse

Die Wahl des richtigen Drucks ist eine Frage des Ausgleichs konkurrierender Faktoren. Es ist nicht immer so, dass "je niedriger der Druck, desto besser".

Risiko eines schlechten Vakuums (Druck zu hoch)

Wenn der Vakuumpegel nicht niedrig genug ist (z.B. höher als 10⁻³ mbar), verbleibt Rest-Sauerstoff in der Kammer. Dies führt zu Oberflächenoxidation an den Teilen, schlechtem Lotfluss und letztendlich zu einer schwachen oder unvollständigen Verbindung.

Das Ergebnis ist eine hohe Ausschussrate und unzuverlässige Leistung.

Risiko von übermäßigem Vakuum (Druck zu niedrig)

Für bestimmte Materialien kann ein extrem niedriger Druck schädlich sein. Einige Metalllegierungen enthalten Elemente mit einem hohen Dampfdruck, was bedeutet, dass sie unter hoher Hitze und sehr niedrigem Druck vom Grundmetall oder der Fülllegierung "abdampfen" oder sublimieren können.

Elemente wie Zink, Mangan oder Cadmium sind dafür anfällig. Dieses Phänomen, bekannt als Elementverarmung, kann die Chemie und Leistung sowohl des Grundmaterials als auch der Lötverbindung verändern. In diesen Fällen kann das Löten bei einem etwas höheren Druck oder mit einem Teildruck eines Inertgases durchgeführt werden, um diese Verdampfung zu unterdrücken.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Druckeinstellung hängt vollständig von den zu verbindenden Materialien und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Standard-Edelstahl- oder Nickellegierungen liegt: Der Standard-Hochvakuumbereich von 10⁻³ bis 10⁻⁵ mbar ist die richtige Umgebung, um saubere, oxidfreie Verbindungen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Materialien mit flüchtigen Elementen liegt (z.B. einige Kupfer- oder Aluminiumlegierungen): Sie müssen den Druck sorgfältig kontrollieren, um eine Elementverarmung zu verhindern, was möglicherweise einen Betrieb am oberen Ende des Vakuumbereichs oder die Verwendung einer Teildruckrückfüllung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der endgültigen mechanischen Eigenschaften liegt: Ein Ofen mit einer Hochdruck-Gasabschreckfunktion ist für eine schnelle Abkühlung nach Abschluss des Lötzyklus unerlässlich.

Letztendlich ist die Kontrolle des Ofendrucks grundlegend, um den Vakuumlötprozess zu meistern.

Zusammenfassungstabelle:

| Druckbereich | Zweck | Wesentliche Vorteile |

|---|---|---|

| 10⁻³ bis 10⁻⁵ mbar | Lötzyklus | Verhindert Oxidation, entfernt Verunreinigungen, gewährleistet korrekten Lotfluss |

| Bis zu 6 bar | Kühlung/Abschrecken | Schnelle Wärmeabfuhr, kontrolliert mechanische Eigenschaften |

Bereit, Ihren Vakuumlötprozess zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphäreöfen mit präziser Druckkontrolle. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen einzigartige experimentelle Anforderungen erfüllt und saubere, starke Verbindungen für Materialien wie Edelstahl und Nickellegierungen liefert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Lötergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen