Der effektive Betriebsbereich für Siliziumkarbid (SiC)-Heizelemente vom Typ DM liegt zwischen 1200 °C und 1400 °C. In diesem spezifischen Fenster bietet das Material die beste Balance aus thermischer Effizienz, struktureller Integrität und Betriebslebensdauer. Der Betrieb außerhalb dieses Bereichs kann die Leistung erheblich beeinträchtigen und zu vorzeitigem Ausfall führen.

Das Verständnis des Bereichs von 1200–1400 °C bedeutet nicht, nur eine einfache Grenze zu kennen, sondern das optimale Leistungsfenster zu erkennen, das durch die Materialwissenschaft und das physikalische Design des Elements bestimmt wird. Die Einhaltung dieses Fensters ist sowohl für die Effizienz als auch für die Langlebigkeit von entscheidender Bedeutung.

Warum dieser spezifische Temperaturbereich?

Der angegebene Betriebsbereich ist ein direktes Ergebnis der Grundeigenschaften von Siliziumkarbid. Es handelt sich nicht um eine willkürliche Zahl, sondern um ein sorgfältig definiertes Fenster für die optimale Funktion.

Das Material: Siliziumkarbid (SiC)

Siliziumkarbid ist eine Hochleistungskeramik, die für ihre außergewöhnliche Festigkeit und Stabilität bei sehr hohen Temperaturen bekannt ist. Seine hohe Dichte (3,2 g/cm³) und extreme Härte (9,5 Mohs) ermöglichen es ihm, den rauen Bedingungen in einem Industrieofen standzuhalten.

Allerdings ändern sich sein elektrisches und physikalisches Verhalten dramatisch mit der Temperatur, was seine idealen Betriebsbedingungen bestimmt.

Unter 1200 °C: Das Risiko erhöhter Oxidation

Obwohl die Elemente bei niedrigeren Temperaturen funktionieren können, wird ein Dauerbetrieb unter 1200 °C nicht empfohlen. Bei diesen „kühleren“ hohen Temperaturen kann eine Form der Oxidation auftreten, die das Material allmählich zersetzt und seinen elektrischen Widerstand beschleunigt erhöht, wodurch seine Nutzungsdauer verkürzt wird.

Über 1400 °C: Der Punkt der beschleunigten Alterung

Das Überschreiten der maximalen Temperatur von 1400 °C setzt das Siliziumkarbid thermischen Belastungen aus, die den Materialabbau erheblich beschleunigen. Dies verkürzt die Lebensdauer des Elements drastisch und erhöht das Risiko eines mechanischen Versagens.

Das DM-Typ-Design verstehen

Die Bezeichnung „DM-Typ“ bezieht sich auf eine spezifische physikalische Konstruktion, die für Ofenanwendungen optimiert ist. Jedes Merkmal dient einem bestimmten Zweck.

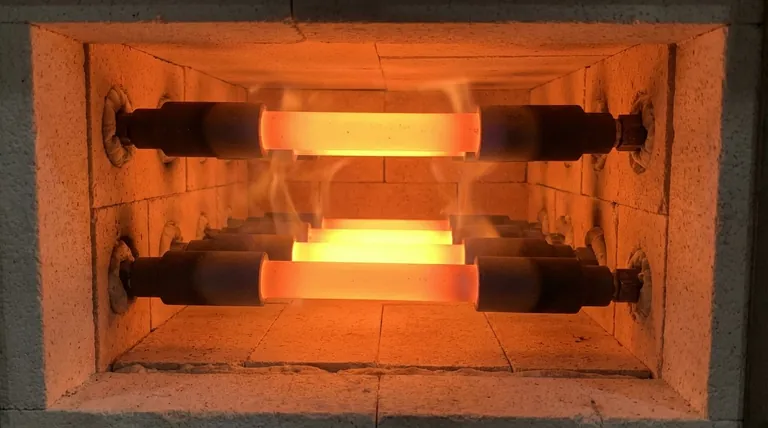

Das Hohlrohr: Effiziente Wärmeabstrahlung

Der Hauptkörper des Elements ist ein Hohlrohr. Dieses Design maximiert die Oberfläche und ermöglicht eine gleichmäßige und effiziente Wärmeabstrahlung in die Ofenkammer. Dies ist entscheidend für Anwendungen wie das Brennen von Keramik und die Metallbehandlung, bei denen eine gleichmäßige Erwärmung von größter Bedeutung ist.

Die verdickten Enden: Kühle und sichere Anschlüsse

Das Element verfügt über verdickte massive Enden, die oft als „kalte Enden“ bezeichnet werden. Diese Enden haben eine größere Querschnittsfläche, was ihren elektrischen Widerstand im Vergleich zur hohlen „Heißzone“ verringert.

Infolgedessen bleiben die Enden deutlich kühler. Dieses Design ermöglicht es dem Element, die Ofenwandisolierung zu durchdringen und an die Stromversorgung angeschlossen zu werden, ohne dass die Klemmen oder die Ofenstruktur überhitzen.

Die Kompromisse verstehen

Obwohl SiC-Elemente sehr effektiv sind, weisen sie spezifische Eigenschaften auf, die Benutzer verwalten müssen, um einen zuverlässigen Betrieb zu gewährleisten.

Sprödigkeit bei Raumtemperatur

Die gleiche Härte, die SiC bei hohen Temperaturen haltbar macht, macht es bei Raumtemperatur auch sehr spröde. Die Elemente müssen beim Versand, bei der Lagerung und bei der Installation mit äußerster Sorgfalt behandelt werden. Mechanische Stöße oder Aufprall können leicht zu einem Bruch führen.

Widerstandszunahme im Laufe der Zeit

Alle Siliziumkarbid-Heizelemente altern, und ein Schlüsselmerkmal dieser Alterung ist eine allmähliche Zunahme des elektrischen Widerstands. Ihr Stromversorgungssystem muss in der Lage sein, diese Änderung zu kompensieren, indem es im Laufe der Zeit eine höhere Spannung liefert, um die gewünschte Leistung und Temperatur aufrechtzuerhalten.

Atmosphärenempfindlichkeit

Die Atmosphäre im Inneren des Ofens kann die Lebensdauer des Elements beeinflussen. Obwohl sie robust sind, können bestimmte chemische Dämpfe oder stark reduzierende Atmosphären mit dem Siliziumkarbid reagieren und dessen Abbau beschleunigen, selbst wenn sie sich im korrekten Temperaturbereich befinden.

Anwendung auf Ihren Prozess

Die korrekte Auswahl und Verwendung dieser Elemente erfordert die Abstimmung ihrer Eigenschaften auf Ihre spezifischen betrieblichen Ziele.

- Wenn Ihr Hauptaugenmerk auf der Metallwärmebehandlung oder Keramikproduktion liegt: Halten Sie Ihre Prozesstemperatur strikt im Fenster von 1200–1400 °C, um die maximale Lebensdauer des Elements und eine gleichmäßige Erwärmung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Eine präzise Temperaturregelung ist von größter Bedeutung. Planen Sie daher ein Leistungsregelsystem ein, das sich an die natürliche Widerstandsänderung des Elements während seiner Lebensdauer anpassen kann.

- Wenn Sie Elemente installieren oder ersetzen: Denken Sie immer daran, dass sie bei Umgebungstemperatur zerbrechlich sind, und gehen Sie vorsichtig damit um, um Brüche zu vermeiden, bevor sie überhaupt verwendet werden.

Durch das Verständnis dieser Prinzipien können Sie die einzigartigen Eigenschaften von SiC-Elementen vom Typ DM nutzen, um eine stabile und effiziente Hochtemperaturverarbeitung zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Optimaler Temperaturbereich | 1200 °C bis 1400 °C |

| Material | Siliziumkarbid (SiC) |

| Schlüsseldesign | Hohlrohr zur Wärmeabstrahlung, verdickte kalte Enden |

| Wichtige Überlegungen | Spröde bei Raumtemperatur, Widerstand nimmt mit der Zeit zu, empfindlich gegenüber Atmosphären |

| Anwendungen | Metallwärmebehandlung, Keramikproduktion, Halbleiterfertigung |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung liefern wir Laboren zuverlässige Produkte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wie z. B. die Optimierung von SiC-Heizelementen vom Typ DM für überlegene Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht