Im Kern ist Siliziumkarbid (SiC) eine künstlich hergestellte keramische Verbindung aus Silizium und Kohlenstoff, die für ihre extreme Härte bekannt ist. Es wird für elektrische Heizelemente verwendet, da es auf einzigartige Weise eine hohe Temperaturbeständigkeit von bis zu 1600°C, eine ausgezeichnete Wärmeübertragung und die elektrischen Eigenschaften kombiniert, die erforderlich sind, um in anspruchsvollen Industrieumgebungen effizient und zuverlässig Wärme zu erzeugen.

Die Entscheidung für Siliziumkarbid-Heizelemente ist eine strategische Wahl für Hochtemperaturanwendungen. Obwohl sie eine überlegene Leistung und schnelles Aufheizen bieten, besteht ihr größter Nachteil darin, dass ihr elektrischer Widerstand mit der Zeit allmählich zunimmt, was spezielle Leistungsregelsysteme zur Steuerung erfordert.

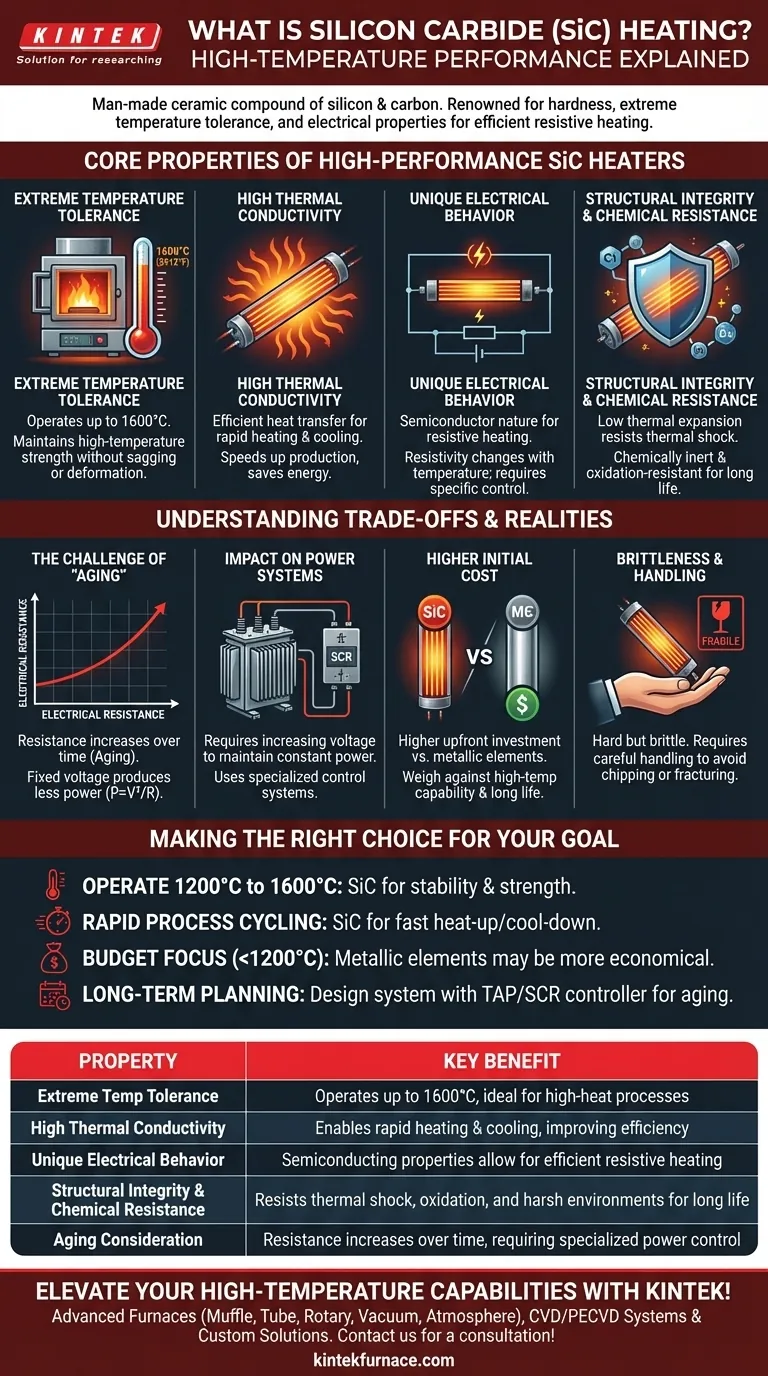

Die Kerneigenschaften eines Hochleistungsheizers

Um zu verstehen, warum SiC das bevorzugte Material für Hochtemperaturöfen ist, müssen wir uns seine spezifische Kombination physikalischer Eigenschaften ansehen. Jede Eigenschaft löst eine kritische Herausforderung in der industriellen Erwärmung.

Extreme Temperaturbeständigkeit

Siliziumkarbid-Elemente können bei Ofentemperaturen von bis zu 1600°C (2912°F) betrieben werden. Dies übersteigt die Grenzen der meisten metallischen Heizelemente bei weitem und eröffnet Prozesse, die intensive Hitze erfordern.

Seine Hochtemperaturfestigkeit stellt sicher, dass es seine strukturelle Integrität beibehält, ohne im heißen Zustand durch sein eigenes Gewicht durchzuhängen oder sich zu verformen.

Hohe Wärmeleitfähigkeit

SiC überträgt Wärme sehr effizient. Diese Eigenschaft bedeutet, dass die im Element erzeugte Energie schnell und gleichmäßig in den Ofenraum abgestrahlt wird.

Der praktische Nutzen sind schnelle Aufheiz- und Abkühlraten. Dies beschleunigt Produktionszyklen, spart Energie und ermöglicht eine präzisere Temperaturregelung über das erhitzte Material.

Einzigartiges elektrisches Verhalten

SiC ist ein Halbleiter, was bedeutet, dass es elektrischen Strom leitet, aber nicht so frei wie ein Metall. Dieser inhärente Widerstand erzeugt Wärme, wenn ein Strom hindurchgeleitet wird (Widerstandsheizung).

Seine spezifische Leitfähigkeit ändert sich auch mit der Temperatur. Diese Eigenschaft ist ein kritischer Faktor bei der Auslegung der Stromversorgung und des Steuerungssystems.

Strukturelle Integrität und chemische Beständigkeit

SiC weist eine sehr geringe Wärmeausdehnung auf, was bedeutet, dass es sich beim Erhitzen und Abkühlen kaum ausdehnt oder zusammenzieht. Dies reduziert innere Spannungen drastisch und macht es hochgradig widerstandsfähig gegen thermische Schocks und Rissbildung über viele Zyklen hinweg.

Darüber hinaus ist es chemisch inert und oxidationsbeständig, was auch in rauen oder reaktiven Ofenatmosphären eine lange Lebensdauer ermöglicht.

Die Kompromisse und Realitäten verstehen

Kein Material ist perfekt. Die außergewöhnliche Leistung von SiC bringt spezifische Betriebsüberlegungen mit sich, die für jeden Benutzer von entscheidender Bedeutung sind.

Die Herausforderung der „Alterung“

Das bedeutendste Merkmal von SiC-Elementen ist, dass ihr elektrischer Widerstand mit der Zeit zunimmt. Dieser Vorgang wird als Altern bezeichnet.

Wenn das Element altert und sein Widerstand steigt, erzeugt eine feste Spannung gemäß der Formel P = V²/R immer weniger Leistung (und damit weniger Wärme).

Auswirkungen auf Stromversorgungssysteme

Um der Alterung entgegenzuwirken, muss die Stromversorgung im Laufe der Lebensdauer des Elements eine steigende Spannung liefern können, um eine konstante Leistung aufrechtzuerhalten.

Dies wird typischerweise mit einem Transformator mit mehreren Abgriffen erreicht, der es ermöglicht, beim Altern des Elements auf einen höheren Spannungspunkt umzuschalten, oder mit einem hochentwickelten SCR (Thyristor)-Leistungsregler.

Höhere Anfangskosten

SiC-Elemente und die erforderlichen Leistungsregelsysteme stellen im Vergleich zu herkömmlichen metallischen Heizelementen wie Kanthal (FeCrAl) eine höhere Anfangsinvestition dar.

Diese Kosten müssen gegen ihre höheren Temperaturbereiche, ihre längere Lebensdauer in anspruchsvollen Anwendungen und ihr Potenzial für eine höhere Energieeffizienz abgewogen werden.

Sprödigkeit und Handhabung

Wie andere Keramiken sind SiC-Elemente hart, aber spröde. Sie müssen bei der Installation und Wartung vorsichtig behandelt werden, um Absplitterungen oder Brüche zu vermeiden, die zu einem sofortigen Ausfall führen würden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte auf einer nüchternen Bewertung Ihrer Prozessanforderungen, Ihres Budgets und Ihrer Betriebsmöglichkeiten beruhen.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei Temperaturen zwischen 1200°C und 1600°C liegt: SiC ist aufgrund seiner Stabilität und Festigkeit in diesem Bereich eine der besten und zuverlässigsten Optionen.

- Wenn Ihr Hauptaugenmerk auf schnellen Prozesszyklen liegt: Die hohe Wärmeleitfähigkeit von SiC ermöglicht schnelle Auf- und Abkühlzeiten, was den Durchsatz erheblich verbessern kann.

- Wenn Ihr Hauptaugenmerk auf dem Budget liegt und Sie unter 1200°C arbeiten: Traditionelle Metallelemente sind oft eine wirtschaftlichere und einfachere Lösung.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Betriebsplanung liegt: Sie müssen Ihr System speziell mit einem Transformator mit Abgriffen oder einem SCR-Regler auslegen, um die vorhersehbare Alterung von SiC-Elementen zu steuern.

Letztendlich ist die Wahl von Siliziumkarbid eine Investition in Hochtemperaturfähigkeit, die sich bei korrekter Handhabung auszahlt.

Zusammenfassungstabelle:

| Eigenschaft | Hauptvorteil |

|---|---|

| Extreme Temperaturbeständigkeit | Betrieb bis 1600°C, ideal für Hochtemperaturprozesse |

| Hohe Wärmeleitfähigkeit | Ermöglicht schnelles Aufheizen und Abkühlen, verbessert die Effizienz |

| Einzigartiges elektrisches Verhalten | Halbleitereigenschaften ermöglichen effizientes Widerstandsheizen |

| Strukturelle Integrität & Chemische Beständigkeit | Beständig gegen thermische Schocks, Oxidation und raue Umgebungen für lange Lebensdauer |

| Alterungsaspekt | Der Widerstand nimmt mit der Zeit zu und erfordert eine spezielle Leistungsregelung |

Steigern Sie die Hochtemperaturfähigkeiten Ihres Labors mit KINTEK! Durch die Nutzung hervorragender F&E und eigener Fertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassung stellt die präzise Eignung für Ihre einzigartigen experimentellen Anforderungen sicher und steigert so Effizienz und Zuverlässigkeit. Bereit, Ihre Heizprozesse zu optimieren? Kontaktieren Sie uns noch heute für eine maßgeschneiderte Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus