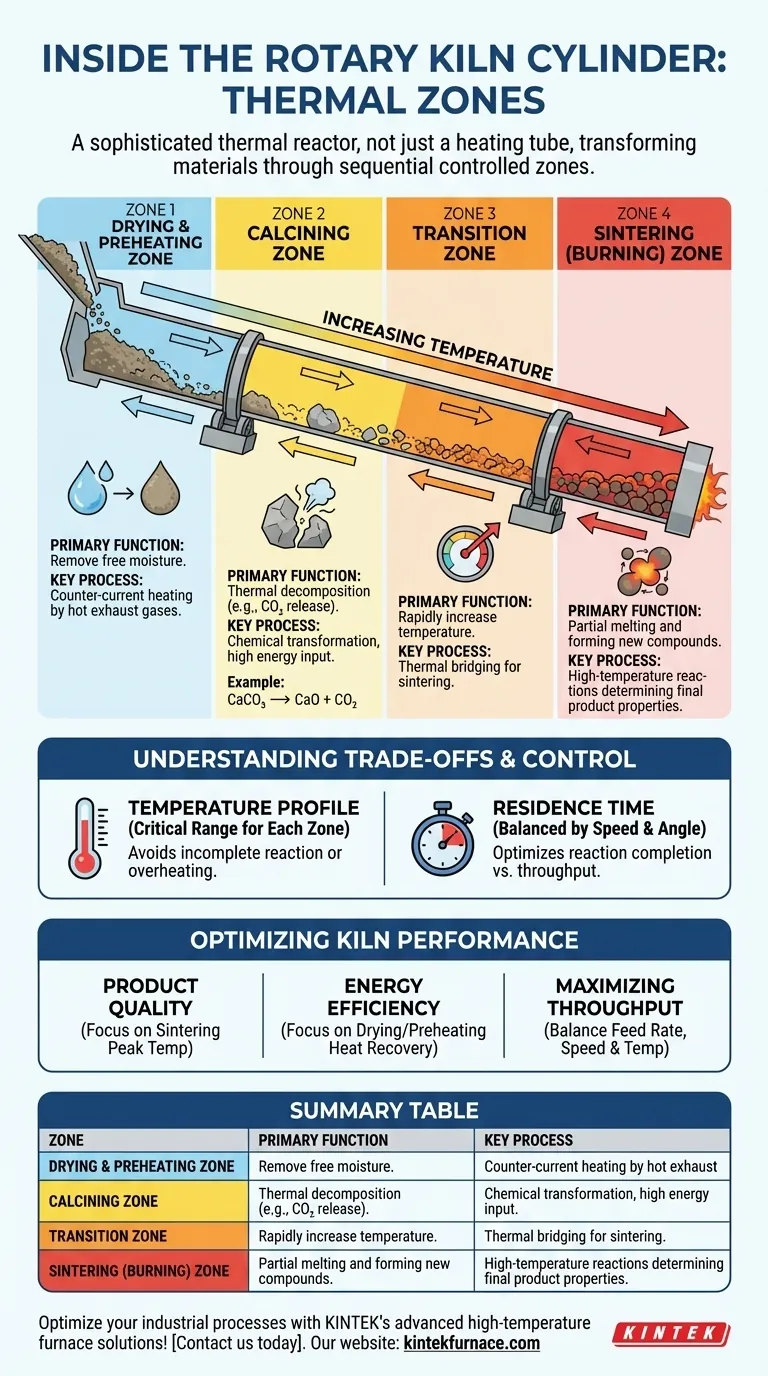

Im Kern ist ein Drehrohrofen mit verschiedenen thermischen Abschnitten konstruiert, um Rohmaterialien systematisch zu transformieren. Die primären Zonen, die der Länge des Zylinders nach sequenziell angeordnet sind, sind die Trocknungs- und Vorwärmzone, die Kalzinierungszone, die Übergangszone und die Sinter- (oder Brenn-) zone. Jede Stufe erfüllt eine spezifische physikalische oder chemische Aufgabe, die zur Herstellung des Endprodukts erforderlich ist.

Ein Drehrohrofen ist nicht einfach ein heißes, rotierendes Rohr. Es ist ein hochentwickelter thermischer Reaktor, in dem Materialien eine Reihe sorgfältig kontrollierter Temperaturzonen durchlaufen, die jeweils darauf ausgelegt sind, eine spezifische und notwendige Veränderung herbeizuführen. Das Verständnis dieser Abfolge ist der Schlüssel zur Kontrolle des gesamten Prozesses.

Der Weg durch den Ofen: Eine Zonen-für-Zonen-Analyse

Wenn Material in das erhöhte Ende des geneigten Ofens gelangt, beginnt es eine langsame Reise und rollt zur Wärmequelle am unteren Ende. Diese Reise ist ein sorgfältig orchestrierter Prozess, der in verschiedene funktionale Zonen unterteilt ist.

Zone 1: Die Trocknungs- und Vorwärmzone

Dies ist der erste Abschnitt, den das Rohmaterial durchläuft. Ihr Hauptzweck ist es, freie Feuchtigkeit aus dem Beschickungsmaterial zu entfernen.

Während das Material vorwärts rollt, wird es durch die heißen Abgase erwärmt, die in entgegengesetzter Richtung von der Brennzone kommen. Dieser Gegenstrom erhöht effizient die Temperatur des Materials und bereitet es auf die bevorstehenden chemischen Reaktionen vor.

Zone 2: Die Kalzinierungszone

Nach dem Vorwärmen gelangt das Material in die Kalzinierungszone, wo die erste große chemische Umwandlung stattfindet. Der Begriff Kalzinierung bezieht sich auf die thermische Zersetzung eines Materials, oft durch Austreiben einer Komponente wie Kohlendioxid (CO₂).

In der Zementherstellung wird beispielsweise Kalkstein (CaCO₃) durch Freisetzung von CO₂ in Kalk (CaO) umgewandelt. Dies ist ein energieintensiver Schritt, der eine erhebliche und anhaltende Wärmezufuhr erfordert.

Zone 3: Die Übergangszone

Die Übergangszone fungiert als thermische Brücke. Während einige kleinere Reaktionen fortgesetzt werden können, besteht ihre Hauptfunktion darin, die Temperatur des Materials von Kalzinierungsniveaus auf die viel höheren Temperaturen, die für die Sinterung erforderlich sind, schnell zu erhöhen.

Eine ordnungsgemäße Kontrolle dieser Zone ist entscheidend, um sicherzustellen, dass das Material ausreichend für die endgültige Hochtemperaturphase vorbereitet ist, ohne vorzeitig überhitzt zu werden.

Zone 4: Die Sinterzone

Auch bekannt als Brennzone, ist dies der heißeste Teil des Ofens. Hier erreicht das Material seine Spitzentemperatur, wodurch es teilweise schmilzt und durch einen Prozess namens Sinterung oder Klinkerbildung neue Mineralverbindungen bildet.

Die endgültigen Eigenschaften des Produkts, wie z.B. die Festigkeit im Zementklinker, werden durch die chemischen Reaktionen bestimmt, die in dieser Zone stattfinden. Das Material verlässt dann den Ofen in einen Kühler, um seine neu gebildete Struktur zu verfestigen.

Verständnis der Kompromisse und Kontrolle

Das bloße Kennen der Zonen reicht nicht aus; der operative Erfolg hängt von der Steuerung des Zusammenspiels zwischen ihnen ab. Der Ofen ist ein dynamisches System, bei dem eine Änderung in einer Zone alle anderen beeinflusst.

Die entscheidende Rolle des Temperaturprofils

Jede Zone hat einen idealen Temperaturbereich, der eingehalten werden muss. Öfen sind mit separat einstellbaren Temperaturreglern ausgestattet, um die Wärmezufuhr über ihre Länge zu steuern.

Ein falsches Temperaturprofil kann zu einer unvollständigen Reaktion, Energieverschwendung oder einem beschädigten Endprodukt führen. Zum Beispiel führt unzureichende Wärme in der Kalzinierungszone zu einer unvollständigen Umwandlung, während übermäßige Wärme in der Sinterzone ein nicht reaktives, übermäßig verschmolzenes Material erzeugen kann.

Ausgleich der Verweilzeit

Die Verweilzeit – die Zeit, die das Material im Ofen verbringt – ist ebenso wichtig wie die Temperatur. Sie wird durch die Rotationsgeschwindigkeit des Ofens und seinen Neigungswinkel gesteuert.

Eine Verlangsamung der Rotation erhöht die Verweilzeit, wodurch Reaktionen mehr Zeit zum Abschluss haben, aber auch der Durchsatz reduziert wird. Das Finden des optimalen Gleichgewichts zwischen Temperatur und Verweilzeit ist eine zentrale Herausforderung im Ofenbetrieb.

Optimierung der Ofenleistung für Ihr Ziel

Ihre Betriebsstrategie hängt davon ab, ob Ihre Priorität Qualität, Effizienz oder Durchsatz ist. Das Verständnis der Funktion jeder Zone ermöglicht es Ihnen, gezielte Anpassungen vorzunehmen.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Sorgen Sie für ein stabiles und korrektes Temperaturprofil, wobei Sie den Spitzentemperaturen in der Sinterzone die größte Aufmerksamkeit schenken.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Optimieren Sie die Trocknungs- und Vorwärmzone, um die Wärmerückgewinnung aus dem Abgas zu maximieren und sicherzustellen, dass das Material so heiß wie möglich in die Kalzinierungszone gelangt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Gleichen Sie Erhöhungen der Aufgabemenge sorgfältig mit Anpassungen der Rotationsgeschwindigkeit und Temperatur ab, um eine vollständige Kalzinierung ohne Überlastung des Systems zu gewährleisten.

Die Beherrschung des Drehrohrofenprozesses beginnt damit, ihn als eine Abfolge miteinander verbundener thermischer Stufen und nicht als eine einzige Heizkammer zu betrachten.

Zusammenfassungstabelle:

| Zone | Primärfunktion | Schlüsselprozess |

|---|---|---|

| Trocknung und Vorwärmung | Feuchtigkeit entfernen und Material vorheizen | Gegenstromerwärmung |

| Kalzinierung | Materialien thermisch zersetzen (z.B. CO₂-Freisetzung) | Chemische Umwandlung |

| Übergang | Temperatur schnell für die Sinterung erhöhen | Thermische Brücke |

| Sinterung | Neue Verbindungen durch teilweises Schmelzen bilden | Hochtemperaturreaktionen |

Optimieren Sie Ihre industriellen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch unsere außergewöhnliche F&E und interne Fertigung beliefern wir diverse Labore mit maßgeschneiderten Drehrohröfen und anderen Systemen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Produktqualität gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung